Nitreto de boro prensado a quente (HPBN) vs. nitreto de boro pirolítico (PBN)

1 Introdução

O nitreto de boro (BN), um material cerâmico avançado, tornou-se indispensável em todos os setores industriais e tecnológicos críticos devido à sua excepcional combinação de propriedades, incluindo condutividade térmica ultra-alta, isolamento elétrico superior, estabilidade notável em altas temperaturas (utilizável acima de 2.000°C em atmosferas inertes), inércia química em relação à maioria dos metais fundidos e ambientes corrosivos, baixa constante dielétrica e tangente de perda e lubrificação inerente. Desde cadinhos de crescimento de cristal único e componentes de gerenciamento térmico na fabricação de semicondutores até o manuseio de metais fundidos em alta temperatura na metalurgia e, ainda, aplicações em ambientes extremos na indústria aeroespacial, energia nuclear e embalagens eletrônicas avançadas, os materiais à base de BN demonstram um potencial transformador.

No entanto, a morfologia final (por exemplo, em massa, revestimento ou filme) e os principais atributos de desempenho (por exemplo, pureza, densidade, anisotropia, resistência mecânica, direcionalidade da condutividade térmica/elétrica) dos materiais de BN são fortemente influenciados por seus processos de fabricação. Entre as várias rotas de fabricação, o nitreto de boro prensado a quente (HPBN) e o nitreto de boro pirolítico (PBN) são as duas tecnologias mais importantes para a produção de BN em massa e em película espessa. Apesar de compartilharem o mesmo material de base, esses processos diferem fundamentalmente em princípios (sinterização física vs. deposição química de vapor), parâmetros operacionais (consolidação em alta temperatura/alta pressão vs. reações em fase de vapor atmosférico/baixa pressão) e características materiais resultantes, levando a microestruturas, perfis de propriedade e domínios de aplicação distintos. Esta análise compara sistematicamente os princípios científicos, os fluxos de trabalho de processamento, os méritos/limitações técnicos e os diferenciais de desempenho do material (incluindo pureza, densidade, anisotropia térmica/elétrica, comportamento mecânico e propriedades de vácuo) entre as tecnologias HPBN e PBN. Ao elucidar seus cenários de aplicação ideais, este trabalho tem como objetivo fornecer aos engenheiros e projetistas de materiais uma estrutura teórica rigorosa e diretrizes práticas para a seleção informada de materiais e a compreensão de processos adaptados a requisitos técnicos específicos.

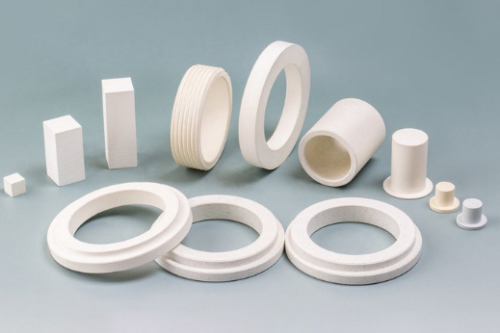

Fig. 1 Vários produtos cerâmicos de nitreto de boro

2 Princípios detalhados do processo e fluxo de trabalho

2.1 Nitreto de boro prensado a quente - HPBN

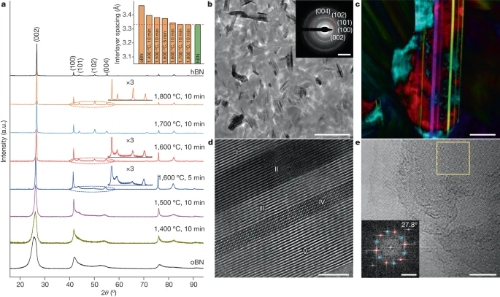

A fabricação de nitreto de boro prensado a quente (HPBN) começa com pó de nitreto de boro hexagonal (h-BN) de alta pureza como matéria-prima principal. Para aumentar a densificação da sinterização, pequenas adições de auxiliares de sinterização, geralmente óxido de boro (B2O3), óxido de cálcio (CaO) ou óxido de alumínio (Al2O3), são incorporadas à mistura de pó. O processo principal envolve o carregamento do pó homogeneizado em uma matriz de grafite projetada para esse fim, seguido pela aplicação simultânea de temperatura elevada (1700-2000°C) e pressão uniaxial (10-40 MPa) sob atmosfera inerte (geralmente nitrogênio, N2, ou argônio, Ar) ou condições de vácuo.

O mecanismo de densificação durante a prensagem a quente envolve interações físico-químicas sinérgicas: (1) amolecimento térmico de partículas de h-BN em temperaturas elevadas, (2) deslizamento de partículas induzido por pressão, rearranjo e deformação plástica e (3) formação de fase líquida a partir de auxiliares de sinterização em altas temperaturas. Essa fase líquida acelera a densificação por meio de processos de dissolução-reprecipitação nas superfícies das partículas e no deslizamento dos limites dos grãos. O fluxo de trabalho completo engloba a mistura precisa de pós, o carregamento da matriz, o controle da atmosfera (por meio de bombeamento a vácuo ou purga de gás), o aumento simultâneo de temperatura/pressão, a manutenção isotérmica-isobárica para atingir a densificação total e o resfriamento controlado/depressurização antes da desmoldagem. Embora a prensagem a quente produza componentes quase em forma de rede, as operações de usinagem subsequentes (por exemplo, corte, retificação) geralmente são necessárias para atender às tolerâncias dimensionais finais.

Os produtos HPBN se manifestam predominantemente como materiais a granel de alta densidade, incluindo placas, hastes, cadinhos, bicos e componentes de isolamento especializados. As geometrias e dimensões alcançáveis são diretamente limitadas pelo projeto e pela capacidade de suporte de carga do sistema de ferramentas de grafite.

2.2 Nitreto de boro pirolítico - PBN

O nitreto de boro pirolítico (PBN) é fabricado por meio de deposição de vapor químico (CVD) usando precursores gasosos, como tricloreto de boro (BCl3) ou tribrometo de boro (BBr3) e amônia (NH3) como gases reagentes. O processo ocorre em fornos de deposição especializados, operados a temperaturas que variam de 1.400°C a 1.900°C, sob pressões que variam de baixo vácuo a condições atmosféricas. A sequência de deposição começa com o carregamento de um substrato limpo (normalmente grafite de alta pureza) na câmara de reação, seguido pelo bombeamento a vácuo e pela introdução de misturas de gás precursor/transportador controladas com precisão. Ao atingir a temperatura de deposição desejada por meio de aquecimento programado, os gases precursores sofrem decomposição térmica e recombinação na superfície do substrato aquecido, permitindo o crescimento de material em escala atômica por meio da reação: BCl3 + NH3 → BN + 3HCl.

O mecanismo de crescimento do material segue um processo de acumulação camada por camada dominado pela reação de superfície: as moléculas gasosas são adsorvidas na superfície do substrato, migram e nucleiam antes de formar estruturas cristalinas de BN por meio de ligações químicas. A densidade da camada de deposição, a orientação cristalográfica e a taxa de crescimento são regidas de forma crítica por quatro parâmetros:

- Temperatura do substrato (modulando a cinética da reação da superfície e a mobilidade atômica)

- Pressão do reator (influenciando o caminho livre médio da molécula de gás)

- Proporções de fluxo de gás precursor (determinando o equilíbrio da reação e os níveis de impureza)

- Condição da superfície do substrato (rugosidade e orientação cristalográfica que afetam a densidade de nucleação).

Após o resfriamento controlado, os produtos finais são classificados em duas categorias: estruturas independentes separadas dos substratos de sacrifício por meio de liberação mecânica/química ou revestimentos conformados depositados diretamente nos componentes funcionais. Os produtos PBN apresentam pureza ultra-alta (>99,99%) e microestruturas não porosas, com morfologias características que incluem:

- Revestimentos curvos complexos (normalmente <500 μm de espessura)

- Estruturas autoportantes de paredes finas (tubos, cadinhos, barcos com espessura de parede em escala milimétrica)

- Geometrias fechadas com perfis 3D complexos

Embora o PBN permita a deposição de configurações complexas, sua taxa de crescimento inerentemente lenta resulta em um aumento exponencial dos tempos de fabricação para seções espessas (>5 mm), tornando-o economicamente menos viável em comparação com as técnicas de moldagem em massa, como a prensagem a quente para aplicações de grande volume.

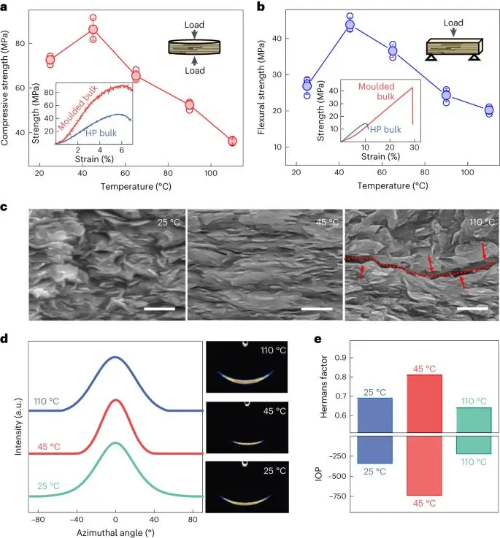

Fig. 2 Mudanças nas propriedades mecânicas e na microestrutura dos blocos de nitreto de boro em diferentes temperaturas de formação

3 Características e comparação do processo principal

3.1 Essência do processo e sistema de matéria-prima

HPBN (Nitreto de boro prensado a quente):

Esse método utiliza a tecnologia de sinterização em estado sólido. A partir do pó de nitreto de boro hexagonal (h-BN), a densificação ocorre sob alta temperatura e pressão. Os auxiliares de sinterização (como B2O3 ou CaO) promovem a densificação por meio da formação de uma fase líquida que reduz a energia dos limites dos grãos, facilitando o rearranjo das partículas e o fluxo plástico.

PBN (nitreto de boro pirolítico):

Essa é uma técnica de deposição de vapor químico (CVD). Os precursores gasosos (BCl3 ou BBr3) reagem com NH3, permitindo a deposição em nível atômico por meio de reações químicas superficiais (por exemplo, BCl3 + NH3 → BN + 3HCl). Esse processo atinge alta pureza e elimina a necessidade de compactação mecânica.

3.2 Principais parâmetros do processo

Tabela 1 Comparação dos principais parâmetros do processo de HPBN e PBN

|

Parâmetro |

HPBN (Nitreto de boro prensado a quente) |

PBN (nitreto de boro pirolítico) |

|

Faixa de temperatura |

1700-2000°C (dominado por difusão em estado sólido) |

1400-1900°C (dominado por reação de superfície) |

|

Condições de pressão |

10-40 MPa (pressão mecânica uniaxial) |

Baixo vácuo até a pressão atmosférica (sem pressão externa) |

|

Controle da atmosfera |

Atmosfera inerte de N2/Ar ou vácuo |

Mistura de precursor + gás de arraste com controle preciso |

|

Escala de tempo |

Horas (durante o estágio de retenção) |

Dias (devido à taxa de deposição lenta para o aumento da espessura) |

3.3 Mecanismo de formação da microestrutura

HPBN:

A densificação se origina de mecanismos físicos:

- Deslizamento e rearranjo de partículas (impulsionados pela alta pressão)

- Difusão de limites de grãos (facilitada pela temperatura elevada)

- Dissolução-reprecipitação assistida por fase líquida (possibilitada por auxiliares de sinterização)

O material resultante é um agregado policristalino com tamanhos de grão de aproximadamente 5 a 20 μm.

PBN:

O crescimento é regido pela cinética química:

- Adsorção de moléculas de fase gasosa no substrato

- Migração e nucleação da superfície (altamente sensível à temperatura)

- A ligação química forma estruturas em camadas

O produto apresenta grãos colunares altamente alinhados que exibem crescimento através da espessura.

Fig. 3 Padrões de XRD e microestrutura da cerâmica em massa preparada por SPS.

3.4 Desempenho do produto e características geométricas

Tabela 2 Comparação das propriedades do nitreto de boro pirolítico (PBN) e prensado a quente (HPBN)

|

Propriedade |

HPBN (nitreto de boro prensado a quente) |

PBN (nitreto de boro pirolítico) |

|

Pureza |

99,5-99,9% (contém resíduos de auxílio à sinterização) |

>99,99% (deposição de vapor sem impurezas) |

|

Densidade |

1,8-2,0 g/cm3 (microporosidade residual) |

2,2 g/cm3 (densidade teórica, sem poros) |

|

Formabilidade |

Limitada a formas simples devido a restrições do molde |

Revestimentos curvos complexos / Estruturas de paredes finas independentes |

|

Espessura típica |

De milímetros a centímetros (sem limitação inerente) |

Revestimentos: <500 μm Estrutura livre: <3 mm |

|

Anisotropia |

Fraca (orientação aleatória dos grãos) |

Forte (eixo c perpendicular ao substrato) |

3.5 Comparação técnica e econômica

O HPBN se destaca na produção em massa econômica de componentes de seção espessa (por exemplo, cadinhos, placas isolantes) com investimento relativamente baixo em equipamentos (prensas quentes versus sistemas CVD). Por outro lado, o PBN possibilita ambientes de altíssima pureza e livres de contaminação, essenciais para aplicações de semicondutores, e atinge a fabricação de estruturas complexas de paredes finas quase em forma de rede, reduzindo significativamente o desperdício de material.

Ambas as tecnologias enfrentam restrições inerentes: O HPBN tem dificuldades para fabricar componentes com paredes finas inferiores a 1 mm devido aos riscos de fratura frágil durante a desmoldagem, enquanto o PBN sofre um aumento exponencial de custos após 5 mm de espessura devido à sua taxa de deposição lenta (~20 μm/h).

Tabela 3: Processos de fabricação comparativos: Sinterização de nitreto de boro prensado a quente (HPBN) vs. deposição química de vapor de nitreto de boro pirolítico (PBN)

|

Dimensão de comparação |

Nitreto de boro prensado a quente (HPBN) |

Nitreto de boro pirolítico (PBN) |

|

Categoria de processo |

Sinterização em estado sólido |

Deposição de vapor químico (CVD) |

|

Forma da matéria-prima |

pó de h-BN + aditivos de sinterização |

BX₃ (X=Cl/Br) + precursores de gás NH3 |

|

Mecanismo de densificação |

Pressão mecânica (10-40 MPa) |

Energia de reação química da superfície |

|

Faixa de temperatura do núcleo |

1700-2000°C |

1400-1900°C |

|

Formação da microestrutura |

Rearranjo de partículas + difusão nos limites dos grãos |

Sequência de adsorção-migração-nucleação-ligação |

|

Principais equipamentos |

Forno de prensagem a quente |

Reator CVD a vácuo |

|

Pureza do produto |

99.5-99.9% |

>99.99% |

|

Capacidades geométricas |

Blocos monolíticos espessos (≥1 cm) Formas simples |

Revestimentos curvos complexos Conchas finas/estruturas tubulares independentes |

|

Limitações de espessura |

Limite inferior ~1 mm (restrição de fragilidade) |

Limite superior ~5 mm (viabilidade econômica) |

|

Aplicações típicas |

Cadinhos de metal fundido, isoladores de alta temperatura |

Revestimentos de câmaras de semicondutores, barcos de fonte MBE |

4 Análise comparativa das propriedades do material

Embora tanto o nitreto de boro prensado a quente (HPBN) quanto o nitreto de boro pirolítico (PBN) pertençam ao sistema de nitreto de boro hexagonal, suas diferenças microestruturais determinam propriedades macroscópicas fundamentalmente divergentes. O HPBN, formado por sinterização de alta temperatura/alta pressão, apresenta grãos orientados aleatoriamente que criam uma estrutura policristalina contendo traços de poros fechados isolados (0,5-3 μm) com densidades de 1,8-2,0 g/cm3. Os auxiliares de sinterização residuais (por exemplo, B2O3) limitam sua pureza a 99,5-99,9%. Em contraste, o PBN - produzido por meio de deposição de vapor químico - desenvolve grãos colunares que crescem normalmente em relação ao substrato, produzindo uma estrutura monofásica totalmente densa (2,20-2,25 g/cm3) que excede 99,99% de pureza sem a incorporação de aditivos de sinterização.

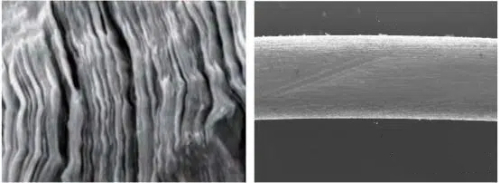

4.1 Propriedades térmicas e elétricas

A estrutura cristalina colunar do PBN confere a ele propriedades de condutividade térmica anisotrópicas extremas: a condutividade térmica ao longo da direção do plano de deposição (plano a-b) chega a 150-220 W/(m-K), aproximando-se do limite teórico dos monocristais de h-BN; enquanto a condutividade térmica perpendicular à direção do plano de deposição (eixo c) cai drasticamente para 1-3 W/(m-K), formando uma barreira térmica natural. Em contrapartida, o HPBN apresenta condutividade térmica isotrópica (25-60 W/(m-K)) devido ao seu arranjo de grãos desordenado, e seus limites de grãos reduzem significativamente a condutividade térmica por meio da dispersão de fônons. Ambos os materiais apresentam excelentes propriedades de isolamento elétrico, com resistividades de volume superiores a 10^13 Ω-cm. No entanto, o PBN, devido à sua estrutura sem poros, tem uma resistência à ruptura ligeiramente maior (40-50 kV/mm) do que o HPBN (30-40 kV/mm).

4.2 Estabilidade química e a vácuo

A estrutura totalmente densa do PBN permite que ele atinja uma taxa de liberação de gases tão baixa quanto 5×10^-11 Torr-L/(s-cm^2) em ambientes de vácuo ultra-alto (<10^-10 mbar), que é 1-2 ordens de magnitude menor do que a do HPBN, tornando-o a escolha preferida para componentes principais em equipamentos epitaxiais de semicondutores. Em termos de inércia química, ambos os materiais resistem à corrosão por metais fundidos (Al, Cu, Au) e ácidos não oxidantes. Entretanto, o PBN demonstra resistência superior à corrosão por álcalis fundidos (por exemplo, NaOH) devido à ausência de fases de impureza. Os testes de limite de oxidação em alta temperatura indicam que o PBN permanece estável até 850 °C em ar seco, superando o limite de 800 °C do HPBN. Essa diferença se deve ao acelerador nos limites de grão do HPBN, que acelera o processo de oxidação.

4.3 Propriedades mecânicas e usinabilidade

A resistência à flexão (30-100 MPa) e a tenacidade à fratura (2,5-3,5 MPa-m^1/2) do HPBN conferem a ele uma usinabilidade semelhante à do grafite, permitindo a produção de geometrias complexas por meio do processamento mecânico convencional. Embora o PBN apresente maior resistência (120-180 MPa) na direção do plano a-b, sua estrutura em camadas resulta em delaminação frágil ao longo da direção do eixo c (resistência à fratura de apenas 1,0-1,8 MPa-m^1/2), com microdureza (350-400 kgf/mm2) aproximadamente 1,5 vez maior que a do HPBN. Essa combinação contraditória de alta dureza e baixa tenacidade faz com que seja quase impossível usinar o PBN por meio de torneamento ou fresamento, e ele só pode ser formado diretamente por meio de processos de retificação ou deposição de precisão.

Tabela 4 Comparação dos principais parâmetros de desempenho

|

Propriedade |

Nitreto de boro prensado a quente (HPBN) |

Nitreto de boro pirolítico (PBN) |

|

Condutividade térmica no plano |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

Condutividade térmica através da espessura |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

Taxa de liberação de gases no vácuo |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

Usinabilidade |

Boa (aplicável a torneamento/furação) |

Ruim (limitada a corte/esmerilhamento) |

4.4 A essência física das diferenças de desempenho

A anisotropia acentuada do PBN decorre de sua estrutura de grãos colunares altamente orientados: a forte ligação covalente dentro dos planos a-b facilita os caminhos de alta condução térmica, enquanto as forças fracas de van der Waals ao longo da direção do eixo c causam resistência térmica significativa. Por outro lado, o HPBN apresenta propriedades uniformes devido ao empilhamento aleatório de grãos. Seus microporos isolados comprometem um pouco a resistência mecânica, mas permitem a usinabilidade. Notavelmente, a coexistência do PBN de alta resistência no plano (paralela à superfície de deposição) e fraca integridade através da espessura reflete fundamentalmente a estrutura cristalina em camadas do nitreto de boro hexagonal, em que a ligação covalente do plano basal exibe mais de duas ordens de magnitude de força maior do que as forças de van der Waals entre camadas.

4.5 Princípios de seleção de engenharia

Em sistemas de ultra-alto vácuo para semicondutores, o cadinho de PBN se mostra indispensável devido à sua ultrabaixa liberação de gases e alta pureza. Para aplicações que exigem capacidade de suporte de carga mecânica ou modelagem complexa (por exemplo, revestimentos de células de eletrólise de sal fundido), o HPBN oferece maiores vantagens de processamento. Essa divergência de desempenho tem origem na precisão do controle estrutural: O HPBN representa o comprometimento do desempenho inerente à metalurgia do pó convencional, enquanto o PBN demonstra a capacidade da deposição de vapor de maximizar as propriedades intrínsecas do material. Os avanços futuros exigem a abordagem das limitações de processamento do PBN ou o aprimoramento da condutividade térmica do HPBN por meio de técnicas de controle de orientação de grãos.

Fig. 4 Cadinho de VGF de nitreto de boro pirolítico

5 Análise do cenário de aplicações típicas

5.1. Campos vantajosos do nitreto de boro prensado a quente (HPBN)

O HPBN demonstra um valor insubstituível em aplicações que exigem propriedades isotrópicas, usinabilidade e eficiência de custo: Recipientes de alta temperatura em larga escala, como cadinhos de fusão de semicondutores GaAs/GaP (>300 mm de diâmetro) e bandejas de distribuição de fundição de liga de alumínio, aproveitam seu coeficiente de expansão térmica uniforme (3,5-4,5×10^-6/°C) para suportar tensões de ciclos térmicos, enquanto espessuras de parede substanciais (≥20 mm) garantem a contenção do material fundido. Para componentes funcionais complexos, o HPBN permite canais de resfriamento usinados em revestimentos de câmaras de arco de plasma que são resistentes à erosão do arco e alcança acabamentos de superfície de Ra 0,4 μm em matrizes de moldagem de vidro para evitar a adesão. Em aplicações sensíveis ao custo, como bicos de solda ou acessórios de tratamento térmico, a fabricação sinterizada do HPBN reduz os custos em 60 a 80% em comparação com o PBN, com porosidade controlada (<3%) mantendo o desempenho funcional. Um caso notável envolve suportes de isolamento de fornos de lingotes de silício policristalino (resistência à flexão ≥80 MPa) que apresentam deformação de <0,5 mm após 2000 horas a 1560°C, superando significativamente as alternativas de grafite.

O PBN domina as aplicações de ponta por meio de extrema pureza (>99,99%), densificação intrínseca e anisotropia térmica projetada. Na fabricação de semicondutores de altíssima pureza, os barcos de fonte MBE evitam a contaminação por metais (Al, Fe), enquanto a taxa de desgaseificação do PBN <5×10^-11 Torr-L/(s-cm^2) preserva a integridade do filme. O crescimento de cristais de GaAs em Bridgman vertical (VB) atinge níveis de impureza de carbono <10^15 átomos/cm^3 usando cadinhos de PBN. Sistemas de vácuo críticos, como colimadores de linha de luz síncrotron (10^-10 Pa), utilizam revestimentos de PBN para evitar a dessorção de hidrocarbonetos, e fontes de íons de espectrômetro de massa exploram seu baixo rendimento de pulverização (<10^-4 átomos/íon). O gerenciamento térmico direcional inclui dissipadores de calor para diodos a laser, nos quais os substratos de PBN de 2 mm fornecem condutividade no plano >200 W/(m-K) e limitam a condução no eixo c a 1,5 W/(m-K), além de proteções para monitores de fundição contínua que mantêm as extremidades frias abaixo de 200°C, apesar das zonas quentes de 1600°C. A capacidade de modelagem quase em rede do PBN produz estruturas de paredes finas, como tubos geradores de plasma de RF (0,8-1,2 mm de espessura, Ra<0,1 μm conforme depositado), garantindo a uniformidade do plasma sem pós-processamento. Um estudo de caso de um implantador de íons usando câmaras de arco PBN (99,995% de pureza) reduziu a contaminação metálica da pastilha de silício para 5×10^9 átomos/cm2, duas ordens de magnitude menores do que os componentes de alumina.

Tabela 5 Mecanismo de decisão de seleção

|

Dimensão da seleção |

Condições preferenciais do HPBN |

Condições preferenciais do PBN |

|

Requisito de pureza |

≤99,9% aceitável |

>99,99% (essencial para evitar contaminação de traços) |

|

Nível de vácuo |

Alto vácuo (HV, 10^-3~10^-7 Pa) |

Vácuo ultra-alto/extremo (UHV/XHV, <10^-8 Pa) |

|

Gerenciamento térmico |

Distribuição isotrópica de calor |

Anisotropia projetada (plano a-b vs. eixo c >100× diferença) |

|

Complexidade geométrica |

Estruturas complexas em 3D (requerem usinagem) |

Conchas de paredes finas/estruturas tubulares (formação por deposição direta) |

|

Restrição de custo |

Orçamento médio-baixo |

Justifica-se o desempenho superior |

5.2 Interconectividade profunda dos cenários de aplicação

Vantagem da pureza intrínseca:

O domínio do PBN em aplicações de semicondutores se origina de sua pureza inerente. O processo de deposição de vapor evita a introdução de elementos além do B e do O (por exemplo, Ca, Al) presentes nos auxiliares de sinterização, enquanto até mesmo 0,1% de B2O3 no HPBN pode volatilizar acima de 1400°C e contaminar as camadas epitaxiais de InP.

Inovação no gerenciamento térmico:

A anisotropia térmica do PBN permite arquiteturas revolucionárias de dissipação de calor. Em módulos de laser da classe de quilowatts, os substratos de PBN aumentam a eficiência da dissipação de calor em 300% e, ao mesmo tempo, limitam o aumento da temperatura em sistemas ópticos termicamente sensíveis a <5°C - uma melhoria significativa em relação aos substratos de AlN convencionais, que normalmente causam aumentos de temperatura superiores a 30°C.

Fig. 5 O processo CVD também produz no PBN uma estrutura em camadas quase perfeita, conforme mostrado na figura abaixo. Isso resulta em condutividade térmica anisotrópica - a condutividade térmica na direção de deposição (direção A) e perpendicular ao plano de deposição (direção C) difere em um fator de cerca de 20, tornando-o um material ideal para a fabricação de cadinhos de crescimento de cristais. Portanto, os cadinhos de PBN também são uma escolha popular no campo de crescimento de cristais de GaAs.

Mitigação do modo de falha:

A aplicação do HPBN em câmaras de arco de plasma aproveita suas características de desgaste uniforme. A estrutura policristalina permite taxas de erosão por pulverização isotrópica (0,1-0,3 mm/1000h), enquanto o PBN pode sofrer delaminação camada por camada sob bombardeio iônico devido à sua estrutura anisotrópica em camadas.

6 Conclusão

A divergência de desempenho entre o nitreto de boro prensado a quente (HPBN) e o nitreto de boro pirolítico (PBN) decorre de seus processos de fabricação distintos. O HPBN, formado por sinterização de pó, desenvolve uma estrutura policristalina com propriedades isotrópicas e boa usinabilidade a custos mais baixos. No entanto, a porosidade residual (0,5-3%) e os aditivos de sinterização limitam sua pureza a ≤99,9%, resultando em maior liberação de gases no vácuo (~10^-8 Torr-L/(s-cm^2)). Em contraste, o PBN desenvolve grãos colunares por meio de deposição de vapor químico, atingindo >99,995% de pureza e taxas de desgaseificação abaixo de 5×10^-11 Torr-L/(s-cm^2). Sua condutividade térmica apresenta anisotropia acentuada, atingindo 220 W/(m-K) no plano a-b, mas apenas 2 W/(m-K) ao longo do eixo c, embora a fraca ligação entre camadas cause fragilidade na usinagem.

A seleção da aplicação depende dos limites de desempenho:

- O HPBN se destaca em grandes cadinhos fundidos (por exemplo, fundição de cobre) e revestimentos de câmaras de plasma que exigem usinagem complexa ou sensibilidade ao custo

- O PBN permanece insubstituível para cadinhos MBE, câmaras de arco de implante de íons e dissipadores de calor a laser que exigem pureza >99,99% ou gerenciamento térmico direcional

A estrutura de seleção prioriza três parâmetros críticos:

- Requisitos de vácuo: PBN obrigatório para pressões <10^-8 Pa

- Gerenciamento térmico: O PBN é essencial quando a condutividade direcional é necessária (>200 W/(m-K) no plano com <3% de vazamento através da espessura)

- Limite de custo: O PBN é preferido em cenários em que as demandas de desempenho superam a facilidade de usinagem e a sensibilidade ao custo.

Os avanços futuros devem abordar as limitações fundamentais: O HPBN requer condutividade aprimorada no plano (atualmente <40 W/(m-K)), enquanto o PBN precisa de maior resistência no eixo c. As estruturas híbridas (por exemplo, revestimentos de PBN em substratos de HPBN) apresentam soluções viáveis, já tendo validado uma melhoria de 50% na vida útil das bandejas de portadores de semicondutores.

Para aproveitar totalmente as vantagens exclusivas do HPBN e do PBN, é fundamental ter acesso consistente a materiais de alta qualidade e específicos para cada aplicação. A Stanford Advanced Materials (SAM) está na vanguarda dessa cadeia de suprimentos, oferecendo uma ampla gama de produtos de nitreto de boro adaptados para atender às rigorosas demandas dos setores de semicondutores, aeroespacial e industrial. Além do fornecimento de produtos, a SAM oferece suporte técnico especializado e soluções personalizadas, permitindo que engenheiros e projetistas de materiais otimizem o desempenho e acelerem a inovação. A parceria com fornecedores confiáveis, como a SAM, garante que o potencial transformador dos polimorfos de nitreto de boro seja totalmente realizado em diversas e desafiadoras fronteiras tecnológicas.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento