Manufatura aditiva versus manufatura tradicional

Junte-se a Eric Smith, da Stanford Advanced Materials, enquanto ele se reúne com a Dra. Laura Bennett, especialista em manufatura aditiva, e o Dr. John Taylor, veterano em manufatura tradicional, para explorar os pontos fortes e os desafios desses dois métodos de produção. Descubra como a manufatura aditiva, com sua flexibilidade de design e redução de resíduos, está transformando setores como o de saúde, enquanto os métodos tradicionais continuam a se destacar na produção em massa e na eficiência.

O episódio se aprofunda nas considerações práticas das necessidades de equipamentos e instalações, e como as abordagens híbridas podem moldar o futuro da manufatura. Se você está curioso sobre a impressão 3D ou sobre o poder duradouro das técnicas tradicionais, esta discussão oferece insights valiosos sobre as tecnologias que impulsionam a produção moderna.

Deseja saber mais? Envie uma consulta ou entre em contato conosco nas mídias sociais.

Bem-vindo à Stanford Advanced Materials! Sou Eric Smith, e hoje estamos explorando o fascinante mundo da manufatura, com foco na comparação entre a manufatura aditiva, também conhecida como impressão 3D, e os métodos tradicionais de manufatura. Para nos ajudar a navegar nessa discussão, temos dois especialistas conosco: Dra. Laura Bennett, especialista em manufatura aditiva, e Dr. John Taylor, que traz anos de experiência em manufatura tradicional. Obrigado a ambos por se juntarem a nós!

Obrigado, Eric! A manufatura aditiva está revolucionando a produção, e estou animado para mergulhar em suas vantagens.

Da mesma forma, Eric. A manufatura tradicional tem sido a espinha dorsal da indústria há séculos, e é fascinante ver como novas tecnologias, como a manufatura aditiva, estão remodelando o cenário.

Vamos começar com uma visão geral básica. Laura, o que é exatamente a manufatura aditiva e como ela difere dos métodos tradicionais?

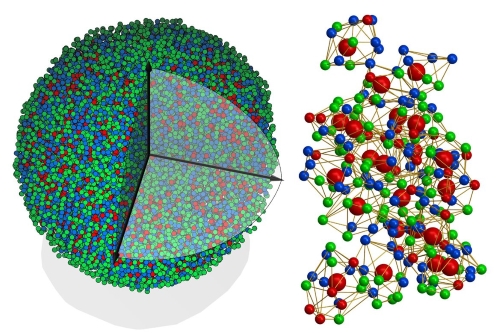

A manufatura aditiva é um processo em que os objetos são construídos camada por camada, usando materiais como plásticos, metais ou cerâmica. Isso contrasta com a manufatura tradicional, que normalmente é subtrativa, ou seja, os materiais são cortados, perfurados ou usinados a partir de uma peça maior para criar o produto final. A abordagem camada por camada permite uma incrível flexibilidade de design, possibilitando a criação de geometrias complexas que muitas vezes são impossíveis com os métodos tradicionais.

Esse é um ponto importante. A fabricação tradicional geralmente é limitada pelas ferramentas disponíveis. Processos como fresagem, torneamento e perfuração são eficazes, mas não conseguem produzir facilmente as intrincadas estruturas internas ou formas orgânicas que a manufatura aditiva consegue. Entretanto, os métodos tradicionais são excelentes na produção em massa e são altamente eficientes na produção de grandes volumes de peças padronizadas.

Parece que cada método tem seus pontos fortes. Laura, quais são algumas das principais vantagens da manufatura aditiva?

Uma das maiores vantagens é a personalização. A manufatura aditiva permite a fácil personalização de produtos, o que é difícil e caro com os métodos tradicionais. Por exemplo, na área da saúde, podemos criar implantes ou próteses específicos para cada paciente sem a necessidade de moldes ou ferramentas caras. Outro grande benefício é a redução de resíduos. Como a manufatura aditiva usa apenas o material necessário para construir o objeto, ela gera muito menos desperdício do que os métodos subtrativos tradicionais, o que é econômico e ecologicamente correto.

Concordo, especialmente no que se refere à redução de resíduos. Os processos de fabricação tradicionais geralmente resultam em subprodutos significativos, especialmente na metalurgia. No entanto, vale a pena observar que os métodos tradicionais ainda são mais econômicos para a produção em larga escala. Se você estiver fabricando milhões de peças idênticas, os métodos tradicionais com cadeias de suprimentos estabelecidas e economias de escala geralmente são mais eficientes.

Portanto, trata-se de um equilíbrio entre personalização e escalabilidade. E quanto aos requisitos de equipamentos e instalações? Qual é a diferença entre esses dois métodos?

A manufatura aditiva geralmente requer equipamentos mais simples e compactos. Muitas impressoras 3D são do tamanho de um desktop e podem operar em oficinas relativamente pequenas. No entanto, os sistemas de manufatura aditiva de nível industrial ainda precisam de um espaço significativo, especialmente quando se trabalha com pós metálicos que exigem ambientes controlados.

A manufatura tradicional geralmente requer uma infraestrutura muito maior. É necessário espaço para diferentes máquinas, como tornos, moinhos e furadeiras, cada uma dedicada a uma parte específica do processo. Além disso, a manufatura tradicional normalmente precisa de uma configuração mais extensa para linhas de montagem e controle de qualidade, o que pode exigir muitos recursos, mas é necessário para a produção de alto volume.

Com essas diferenças em mente, para onde você vê o futuro da manufatura? Um método será dominante ou há lugar para ambos?

Acredito que ambos coexistirão e se complementarão. A manufatura aditiva continuará a crescer, principalmente nos setores em que a personalização e os projetos complexos são essenciais. Veremos mais abordagens híbridas em que as peças são inicialmente impressas em 3D e depois finalizadas com métodos tradicionais para obter o melhor dos dois mundos.

Eu concordo. A manufatura tradicional não vai desaparecer tão cedo, especialmente nos setores em que a produção em massa é fundamental. Entretanto, à medida que a tecnologia de manufatura aditiva avança e se torna mais acessível, provavelmente a veremos mais integrada às linhas de produção tradicionais, permitindo que os fabricantes aproveitem os pontos fortes de ambos os métodos.

Esta foi uma discussão muito perspicaz. Obrigado a ambos por compartilharem seus conhecimentos. Está claro que tanto a manufatura aditiva quanto a tradicional têm pontos fortes exclusivos que podem ser aproveitados, dependendo das necessidades específicas de um projeto.

Obrigado, Eric. Foi um prazer discutir esses desenvolvimentos interessantes.

Da mesma forma, Eric. É sempre ótimo explorar como o setor está evoluindo.

Aos nossos ouvintes, obrigado por se juntarem a nós no Stanford Advanced Materials. Se estiver interessado em saber mais sobre os materiais e as tecnologias que estão moldando o futuro da manufatura, não deixe de se inscrever para ter acesso a mais discussões interessantes. Até a próxima vez, continue explorando o mundo dos materiais avançados!

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós