Pó para impressão 3D: o que é e como é usado?

A impressão 3D, um nome mais comercial para manufatura aditiva (AM), foi mencionada pela primeira vez por Murray Leinster na década de 1940. Embora a impressão 3D represente menos de 1% do mercado global de manufatura, suas vantagens em relação à manufatura tradicional fazem com que o mercado de impressão 3D quase dobre de tamanho a cada 3 anos. Espera-se que o mercado global de impressão 3D cresça 20,8% ao ano de 2022 a 2030 [1]. Devido à sua ampla aplicação nos setores de saúde, automotivo, aeroespacial, de defesa etc., a impressão 3D é indiscutivelmente um dos métodos de fabricação mais populares no futuro.

A impressão 3D tem 7 divisões: Fotopolimerização em cuba, jato de material, extrusão de material, jato de aglutinante, fusão em leito de pó, laminação de chapas e deposição de energia direcionada. Todas as últimas 4 divisões usam pó de impressão 3D como matéria-prima.

O que é pó para impressão 3D?

O pó de impressão 3D refere-se ao pó usado na impressão 3D. Geralmente é feito de metal, liga, cerâmica ou polímero.

O pó de impressão 3D pode ser dividido em dois grupos por formato: esférico e irregular. O pó esférico para impressão 3D apresenta melhor fluidez. Em outras palavras, o pó de impressão 3D esférico pode se espalhar mais uniformemente e formar camadas homogêneas para criar componentes mais fortes. Mas, ao mesmo tempo, o pó para impressão 3D esférico é mais caro do que o pó irregular.

Como o pó para impressão 3D é produzido?

A maioria dos experimentos produz pó para impressão 3D por atomização, incluindo atomização por água e atomização por gás.

Atomização com água (WA)

A atomização começa com a fusão da liga/metal de matéria-prima (qualquer formato é aceitável) em um forno. Em seguida, segure por algum tempo para garantir que o líquido de fusão seja distribuído de forma homogênea. Depois disso, transfira o líquido para um cadinho com um bocal refratário que possa controlar a taxa de fluxo. Abra o bocal e deixe o líquido entrar na câmara de atomização. Ele cai livremente e, em seguida, é resfriado, atomizado e consolidado por jatos de água de alta velocidade. Por fim, você pode coletar o pó no fundo da câmara. Outra etapa necessária posteriormente é a secagem do pó.

O pó produzido pela atomização com água geralmente é irregular e não será usado na impressão 3D.

Atomização a gás (GA)

A atomização a gás é semelhante à atomização a água, exceto pelo processo de atomização. Ela usa fluxo de gás de alta pressão (geralmente gás inerte) para atomizar o pó. Como a capacidade de calor específica do gás é menor do que a da água, leva mais tempo para a formação de gotículas. As gotículas levarão mais tempo para esfriar e se consolidar. Como resultado, o pó produzido pela atomização de gás será mais esférico. O diâmetro do pó, no entanto, é difícil de controlar bem e varia de 0 a 500μm. Mesmo que usemos gás inerte durante todos os processos, ainda assim podem ocorrer contaminações quando transferimos o líquido de fusão do forno para o cadinho ou em outras etapas.

Atomização de gás de fusão por indução de eletrodo (EIGA)

A atomização de gás de fusão por indução de eletrodo (EIGA) foi desenvolvida com base na atomização de gás. Em vez de usar o cadinho para cobrir o líquido de metal fundido, a EIGA usa hastes de metal rotativas como matéria-prima, que é derretida pelo calor de indução. As hastes de fusão podem cair diretamente na câmara de atomização.

A EIGA pode produzir pó em uma faixa de partículas menores e, gradualmente, torna-se o principal método de produção de pó de liga ativa, como o Ti-6Al-4V.

Atomização por plasma (PA)

A atomização por plasma (PA) usa o plasma como fonte de calor para derreter a matéria-prima, que deve estar na forma de pó ou fio. Quando a matéria-prima entra em contato com o plasma, ela é derretida e atomizada simultaneamente pelos jatos de gás inerte. As etapas a seguir são as mesmas da atomização de gás.

A atomização por plasma pode produzir um pó mais esférico e de tamanho menor.

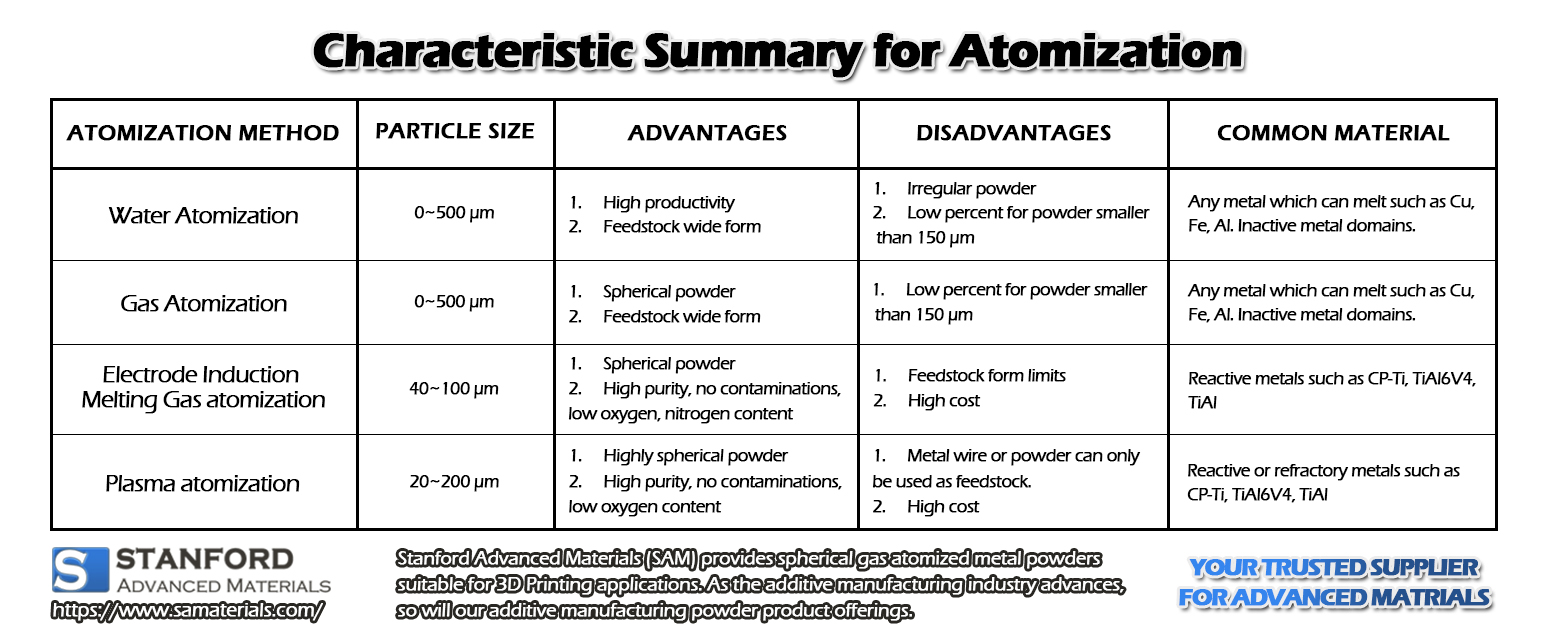

A Tabela 1 mostra o resumo dos quatro métodos de atomização mencionados acima.

Como o pó de impressão 3D é usado?

O pó de impressão 3D é usado principalmente em tecnologias de impressão 3D baseadas em leito de pó, como fusão de leito de pó e jato de aglutinante. O princípio fundamental dessas tecnologias é construir os componentes camada por camada usando pó de impressão 3D. Com esse processo de camada por camada, podemos criar produtos mais complicados e personalizados em comparação com as tecnologias tradicionais.

Um rolo/revestidor pega o pó (geralmente pó esférico de metal ou polímero, como pó esférico de titânio) do sistema de entrega e espalha uma camada fina e uniforme na placa de base. Em seguida, um feixe de laser funde o pó de forma seletiva. Uma camada fina é produzida e, em seguida, a plataforma de construção se moverá para baixo pela distância de uma camada e o sistema de fornecimento se moverá para cima pela distância de uma camada para continuar as etapas repetidas. Isso é chamado de fusão de leito de pó.

Outra tecnologia usa um aglutinante para combinar o pó. Outros processos são muito semelhantes à fusão em leito de pó. Isso é chamado de jateamento de aglutinante.

O pó é a matéria-prima a ser espalhada na placa para formar uma camada fina. Para obter componentes mais resistentes e detalhados, os parâmetros do pó são muito importantes. O pó irregular não consegue formar camadas homogêneas e de alta densidade (menos porosas) e resultará em componentes de baixa densidade, mesmo que a impressão 3D trave durante a impressão. O pó esférico tem melhor desempenho, mas também custa mais. O pó de partículas menores pode formar uma camada mais fina, em outras palavras, com mais pó consumido para a mesma camada espessa. A camada é mais fina e delicada do que as produzidas por pó de partículas maiores. Tenha cuidado ao usar pó menor que 20 μm, que pode se aglomerar facilmente e formar uma camada desuniforme. São necessárias tecnologias especiais para esse tipo de pó.

Para obter mais informações, visite a página inicial da Stanford Advanced Materials.

Referência

1. Relatório de tamanho e participação do mercado de impressão 3D, 2022-2030. (n.d.). Recuperado em 7 de dezembro de 2022, de https://www.grandviewresearch.com/industry-analysis/3d-printing-industry-analysis

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento