Manufatura aditiva (AM) e fusão em leito de pó (PBD)

Manufatura aditiva

Diferentemente dos processos de fabricação convencionais, que envolvem a fundição a partir de um molde para fabricar um produto, a manufatura aditiva (AM) pode produzir diretamente componentes complexos em 3D usando dados de CAD (projeto auxiliado por computador). Portanto, a AM cresceu rapidamente nos últimos anos e agora é uma das tecnologias mais usadas em todo o mundo. Se você não estiver familiarizado com o termo manufatura aditiva, permita-me apresentar o outro nome - impressão 3D.

Em comparação com a manufatura convencional

A manufatura convencional, como o controle numérico computadorizado, precisa selecionar ferramentas e materiais adequados para produtos específicos. Também é necessário criar rotas razoáveis para o computador executar, a fim de evitar o esmagamento da ferramenta. Além disso, planos detalhados devem ser criados para fabricar produtos complicados.

Em resumo, a manufatura convencional é complicada e inflexível para a produção de produtos personalizados e complexos. Por outro lado, a AM é um método de fabricação sem ferramentas. Quase não há limites para a AM porque é uma estratégia de produção camada por camada, como blocos de construção. A AM pode fabricar facilmente componentes customizados e personalizados e desempenhar um papel de destaque na área odontológica e de articulações artificiais.

Processo geral de manufatura aditiva

A ideia central da manufatura aditiva é adicionar materiais nível por nível. E todo o processo é controlado por dados de CAD. A AM usa uma fonte de calor, como laser, feixe de elétrons ou luz ultravioleta (UV), para derreter metais em camadas de spray. A espessura da camada é um fator significativo que pode afetar a velocidade da AM. Quanto mais fina for a espessura da camada, mais detalhados e delicados serão os componentes que fabricamos e, ao mesmo tempo, mais tempo a AM precisará. Este é um breve resumo do processo de manufatura aditiva. Vamos agora obter informações mais detalhadas sobre ele.

Etapa 1

A primeira etapa é criar um modelo 3D usando o software CAD. Também podemos digitalizar a amostra finalizada para criar uma cópia do modelo 3D de forma reversa. O objetivo principal é criar a peça digital geométrica para a impressão seguinte.

Etapa 2

Em seguida, converta os dados de CAD no formato STL (linguagem de tesselação padrão). Esse tipo de formato representa apenas a geometria da superfície de um objeto 3D, mas não pode mostrar as cores, os materiais ou outras propriedades dos dados de CAD. Às vezes, o formato STL pode ser substituído pelo AMF (arquivo de manufatura aditiva).

Etapa 3

Como a AM produz materiais camada por camada, os dados STL precisam ser "desmontados" em partes. Em seguida, precisamos converter essas partes em códigos que o sistema AM possa usar. Normalmente, o caminho da ferramenta gerado será convertido no formato de código G. Esses são todos os preparativos para a configuração do AM.

Etapas 4

Após a pré-preparação, a máquina AM deve ser operada adequadamente para evitar a produção de produtos defeituosos. O estágio final de um produto pode ser afetado por fatores como tipo de material, espessura da camada, fonte de alimentação, velocidade de movimentação, temperatura ambiente e outros. Além disso, como o AM é um método de impressão camada por camada, o suporte deve ser a placa ao imprimir componentes perfurantes ou suspensos. Além disso, o suporte da placa pode ser removido diretamente ou separado com o uso de vários solventes. Após essas considerações, a última coisa que precisa ser feita com cuidado é garantir que a máquina de AM tenha materiais de suporte suficientes para funcionar.

Etapa 5

Quando o processo de impressão é concluído, alguns produtos podem ser facilmente removidos da placa, enquanto outros podem precisar ser queimados ou usar solventes químicos para dissolver as partes inúteis e manter a peça-alvo.

Alguns produtos para aplicações específicas precisam passar por outros processos para atender aos requisitos do produto antes do uso. Por exemplo, alguns precisam ser aquecidos para melhorar as propriedades específicas do produto, e outros podem precisar ser polidos para atender aos requisitos de suavidade.

Fusão em leito de pó

A manufatura aditiva tem várias divisões: fusão de leito de pó, deposição de energia direcionada, jato de aglutinante, jato de material, extrusão de material, fotopolimerização em cuba e laminação de chapas [1]. Vamos nos concentrar na fusão de leito de pó a laser.

O que é fusão em leito de pó?

A fusão em leito de pó usa feixes de laser ou de elétrons como fonte de aquecimento para fundir áreas seletivas de partículas de pó, camada por camada, a fim de criar produtos complexos exclusivos. A fusão de leito de pó a laser (L-PBF) tem diferentes nomes na ciência e na literatura, como fusão seletiva a laser (SLM), sinterização direta de metal a laser (DMLS), LaserCusing, etc.[2]A L-PBF é uma tecnologia constituída por muitos subprocessos: "a absorção e a reflexão da radiação a laser por um meio disperso, transferência de calor e massa, transformações de fase, uma interface móvel entre fases, dinâmica de gás e fluido, reações químicas, solidificação e evaporação, encolhimento, deformação, etc. [2]". [2]"

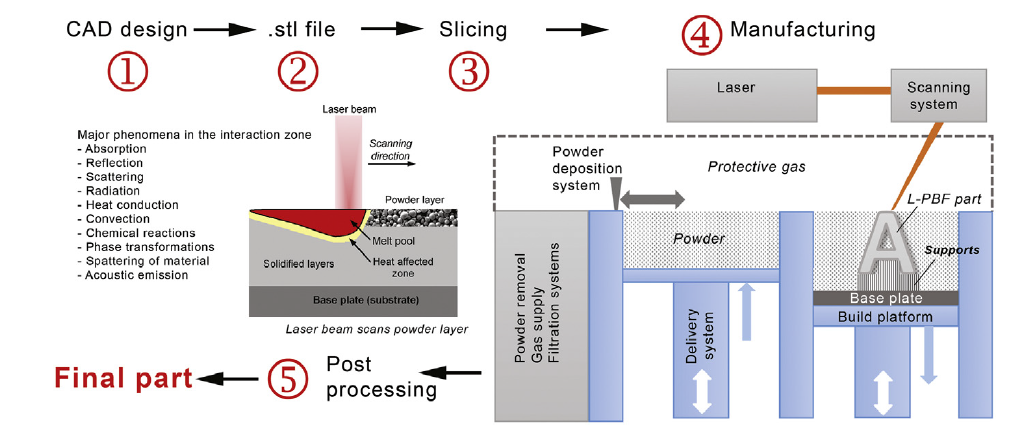

Mais de 130 parâmetros de entrada podem influenciar o processo de L-PBF. Os fatores de influência mais importantes são "baseados na máquina", "baseados no material", "parâmetros do processo" e "parâmetros pós-tratamento". Na verdade, ao contrário dos experimentos de variação de controle, uma pequena mudança na L-PBF não pode mostrar diretamente uma mudança muito direta no resultado. Normalmente, uma pequena alteração pode levar a muitas alterações correspondentes, o que pode causar resultados imprevisíveis. A PBF ainda precisa de mais estudos para se tornar uma tecnologia abrangente. A Figura 1 [1] mostra o processo geral do L-PBF.

Figura 1: Processo de trabalho da L-PBF [3]

Principais procedimentos da L-PBF

Um rolo/revestidor pega o pó (geralmente pó esférico de metal ou polímero, como pó esférico de titânio) do sistema de entrega e espalha uma camada fina e uniforme na placa de base. Em seguida, o feixe de laser do sistema de varredura funde o pó na placa de base com o controle do computador. Uma camada fina é produzida e, em seguida, a plataforma de construção se moverá para baixo pela distância de uma camada e o sistema de entrega se moverá para cima pela distância de uma camada para continuar as etapas repetidas. Depois de tudo, é necessário o pós-processamento: retirar os produtos do pó e remover o pó dos produtos. Todos esses procedimentos ocorrem sob uma atmosfera de gás protetora para evitar que o pó reaja com oO2.

Visão micro em L-PBF

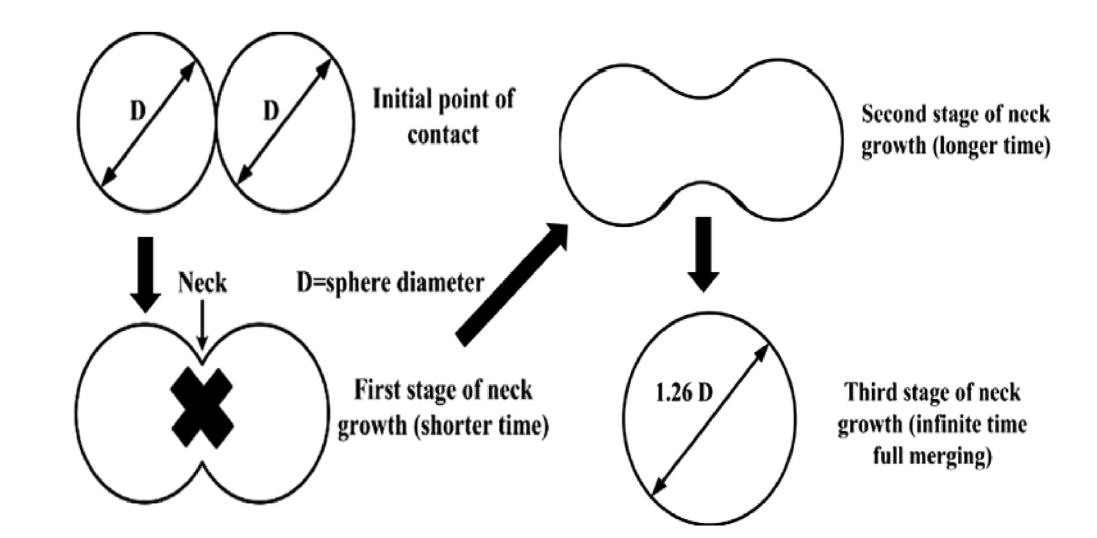

Duas partículas minúsculas derretem e se fundem pela força de sua tensão superficial quando o feixe de laser funde o pó (neste caso, discutimos apenas a sinterização em fase líquida). "O fluxo viscoso é a principal força motriz durante esse processo", disse Sahoo [4]. Uma explicação mais detalhada de todo o procedimento é mostrada na Figura 2 [4].

Figura 2: Processo de coalescência

No início, duas partículas se tocam. Quando a temperatura aumenta, elas começam a se fundir e a se juntar às formas de pescoço devido à sua alta energia de superfície. Esse processo é chamado de difusão de superfície. O comprimento do pescoço continua aumentando até que a difusão da superfície termine. Nesse momento, o comprimento do pescoço atinge seu valor máximo. A difusão no limite do grão ocorre para materializar os poros. Por fim, o encolhimento interrompe todo o processo e a sinterização é concluída.

O aumento da potência do feixe de laser causará um aumento de temperatura. Além disso, como a difusão do contorno de grão será mais estável em temperaturas mais altas, todo o procedimento poderá ocorrer de forma mais suave. Como resultado, o tempo de consolidação pode ser reduzido.

Sistema de entrega e deposição de L-PBD

Há duas maneiras de usar o sistema de fornecimento de L-PBD. Uma delas é o pó armazenado no reservatório (veja a Figura 1) e apoiado por um pistão que se move para cima e para baixo para fornecer pó para a manufatura aditiva. É assim que a maioria das máquinas comerciais de L-PBD fornece seus produtos. Outra forma é que o reservatório fornece pó para o funil. O funil está localizado acima do plano de trabalho para fornecer o pó. Essa é uma combinação de sistemas de fornecimento e deposição. [5]

Após o fornecimento, o sistema de deposição suporta principalmente a camada fina e uniforme de pó para a fusão do feixe de laser. A maioria dos sistemas de deposição de pó usa movimentos alternativos lineares. O sistema de recobrimento tem vários tipos, como o recobrimento de lâmina macia (lâmina de silicone ou borracha), o recobrimento de lâmina dura (aço duro para ferramentas) e o rolo (aço duro para ferramentas).

O recobridor de lâmina macia é macio e flexível e não danifica a peça. Além disso, ele oferece vantagens para a fabricação de estruturas celulares delicadas, facilmente quebráveis ou distorcidas. No entanto, o recobrimento de lâmina macia é relativamente mais fraco e frequentemente precisa ser trocado.

O recobridor de lâmina dura, ao contrário do recobridor de lâmina macia, não permite nenhuma deformação do metal durante a fabricação. Ela será interrompida e a peça defeituosa não será produzida. Portanto, ele economiza tempo e dinheiro.

O rolo pode espalhar o pó em um sistema 3D e criar uma camada de pó muito bem nivelada. O rolo pode ser utilizado em campos de trabalho minúsculos para criar partículas menores, levando-se em conta o modo como ele opera.

Material do pó

Um dos componentes mais essenciais do processo de L-PBF é o material em pó. Ele pode afetar os parâmetros adicionais de configuração da máquina. Além disso, o material em pó determina em grande parte as qualidades dos produtos.

Os sistemas L-PBF usam pó metálico que varia de 5 a 60 μm. Os pós mais adequados para L-PBF são os esféricos, que têm alta densidade de empacotamento, boa fluidez e podem se espalhar até mesmo nos substratos [5]. Por exemplo, o pó de níquel esférico, o pó de ligas de alta entropia FeAlNiCrX, o pó esférico à base de cobalto, entre outros, são os principais pós esféricos populares usados na área de L-PBF.

Referências:

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fundamentos da fusão em leito de pó a laser. Em Fundamentals of laser powder bed fusion of metals (Fundamentos da fusão de metais em leito de pó a laser) (pp. 16). ensaio, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fundamentos da fusão de leito de pó a laser. Em Fundamentals of laser powder bed fusion of metals (Fundamentos da fusão de metais em leito de pó a laser) (pp. 18). ensaio, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fundamentos da fusão de leito de pó a laser. Em Fundamentals of laser powder bed fusion of metals (Fundamentos da fusão de metais em leito de pó a laser) (pp. 19). ensaio, Elsevier.

- Sahoo, S. (2020). Consolidation behavior of metal powders in laser additive manufacturing (Comportamento de consolidação de pós metálicos na manufatura aditiva a laser). Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fundamentos da fusão em leito de pó a laser. Em Fundamentals of laser powder bed fusion of metals (Fundamentos da fusão de metais em leito de pó a laser) (pp. 26-30). ensaio, Elsevier.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento