Insights comparativos sobre catalisadores de metais preciosos: Formas em pó e em pellets

1 Introdução

Os catalisadores de metais preciosos são essenciais para muitos processos de reação no setor químico devido à sua estrutura eletrônica e estabilidade química exclusivas. Eles apresentam excelente desempenho em termos de seletividade, sinergismo e estabilidade, e desempenham um papel fundamental, especialmente em dois importantes reatores industriais, reações de caldeira e de leito fixo. O tamanho e a forma da partícula dos catalisadores de metais preciosos têm um impacto significativo na eficiência da reação e na seletividade do produto, portanto, compreender e otimizar esses parâmetros é essencial para obter processos catalíticos eficientes.

2 Características dos catalisadores de metais preciosos

Os átomos de metais preciosos têm uma atividade especial devido aos elétrons d em suas camadas mais externas. Isso se reflete na facilidade com que eles podem combinar átomos de oxigênio e hidrogênio para formar ligações covalentes, facilitando a realização dos processos originais de oxidação e redução. Portanto, os monômeros, óxidos e complexos de metais preciosos podem ser usados como catalisadores. Em termos de efeito, os catalisadores de metais preciosos são seletivos, sinérgicos e estáveis.

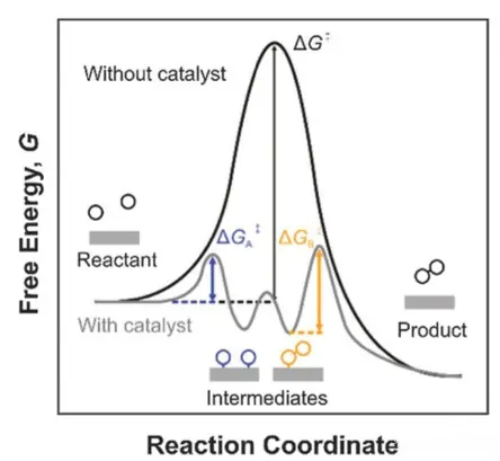

1. Seletividade: Nas reações catalisadas, geralmente há várias vias de reação possíveis e vias de geração de produtos. A seletividade do catalisador faz diferença nas barreiras de energia das diferentes vias e determina quais produtos principais são produzidos e suas proporções relativas em uma determinada condição de reação. Diferentes catalisadores de metais preciosos para a mesma reação produzirão diferentes produtos e proporções correspondentes; o mesmo catalisador de metais preciosos catalisará diferentes reações com diferentes resultados.

2. Efeito sinérgico: Os catalisadores de metais preciosos podem ser usados em combinação uns com os outros, de modo que a atividade da reação catalítica possa ser bastante aumentada. Além disso, os metais preciosos e outros metais podem formar ligas binárias ou múltiplas com diferentes morfologias e diferentes proporções, o que pode não apenas reduzir a quantidade de metais preciosos usados, mas também melhorar a seletividade e a vida útil da reação catalítica. Além disso, quando os catalisadores de metais preciosos são usados em combinação com diferentes transportadores, o desempenho catalítico obtido por diferentes métodos de preparação varia muito. É por causa do efeito sinérgico dos catalisadores de metais preciosos que o escopo de seu uso e as áreas de pesquisa também são ricos e coloridos.

3. Estabilidade: Os metais preciosos são inerentemente estáveis do ponto de vista químico; eles não são facilmente oxidados e não serão corroídos por ácidos e bases em geral. Além disso, têm um alto ponto de fusão, boa estabilidade térmica e não produzem alterações nas propriedades sob a maioria das condições de reação. Os metais preciosos não são suscetíveis à formação de haletos ou sulfetos em condições normais e, portanto, não são facilmente envenenados. Os metais preciosos podem ser brevemente desativados pela adsorção de enxofre ou CO, mas podem ser desadsorvidos e reativados sob certas condições, e não serão permanentemente desativados pela formação de compostos carbonílicos estáveis ou sulfetos. Por outro lado, a estabilidade dos catalisadores de metais preciosos também leva à desvantagem de que eles não são fáceis de eluir e são difíceis de recuperar.

4. Atividade catalítica: É a propriedade mais importante que mede a eficiência catalítica de um catalisador. Em comparação com os catalisadores comuns, a atividade dos catalisadores de metais preciosos é geralmente superior. Devido à sua estrutura eletrônica especial e à morfologia da rede, os metais nobres podem fornecer locais ativos de superfície altamente ativos em reações catalíticas. Esses locais ativos são capazes de adsorver e ativar reagentes e reduzir as barreiras de energia entre os reagentes, acelerando assim a taxa de reação. A atividade catalítica dos metais preciosos, combinada com sua alta seletividade e estabilidade, faz com que seu desempenho catalítico para o processo de reação seja muito superior ao dos catalisadores comuns.

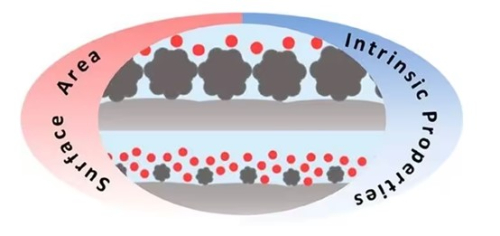

Fig. 1 Mecanismo de ação do catalisador

3 Tecnologias de reatores: Sistemas de caldeira e leito fixo

3.1 Reatores de caldeira: Funcionalidade e uso do catalisador

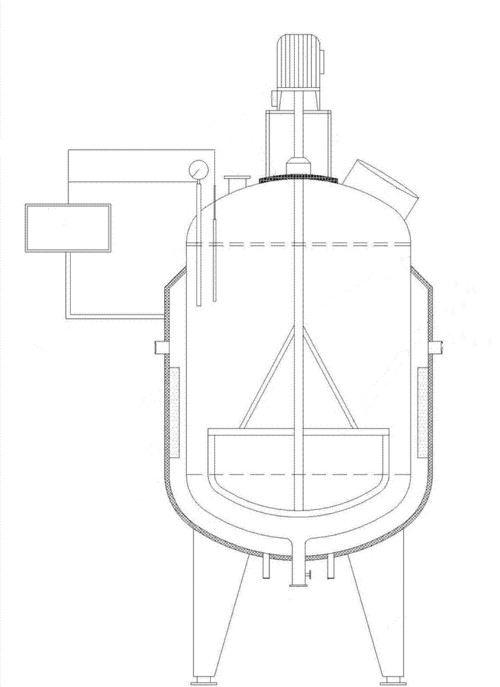

O reator de caldeira, também conhecido como caldeira de reação, é um tipo de equipamento para realizar o processo de reação. Ele é usado para realizar o processo de reação monofásica da fase líquida e o processo de reação multifásica de líquido-líquido, gás-líquido, líquido-sólido, gás-líquido-sólido e assim por diante. Geralmente, o tamanho do reator é relativamente grande e a quantidade de material de reação é grande. Para fazer contato total com a reação do material de reação, o dispositivo geralmente é agitado (agitação mecânica, agitação por fluxo de ar etc.), pois o diâmetro alto é relativamente grande e pode ser usado em pás de agitação de várias camadas. O reator de caldeira foi projetado para suportar as altas temperaturas e pressões do processo de reação. Durante esse processo, os materiais podem precisar de aquecimento ou resfriamento. Esse controle de temperatura pode ser obtido com a instalação de uma camisa na parede do reator ou com a configuração de superfícies de troca de calor dentro do dispositivo. Além disso, a circulação externa pode ser usada para troca de calor, ajudando a controlar e ajustar a temperatura conforme necessário.

Fig. 2 Esquema da estrutura da chaleira de reação

Os tipos de reatores podem ser divididos em reatores em batelada e reatores contínuos de acordo com o modo de operação. O reator em batelada adiciona matérias-primas ao reator uma vez em uma determinada proporção e descarrega os materiais uma vez depois que a reação atinge um determinado requisito, enquanto o reator de operação contínua adiciona continuamente matérias-primas e descarrega continuamente os produtos da reação.

Reator em lote: O reator em batelada é flexível na operação, fácil de se adaptar a diferentes condições operacionais e variedades de produtos, e adequado para pequenos lotes, multiespécies e longos tempos de reação de produção de produtos. Ao mesmo tempo, não há mistura de materiais, o que é favorável à maior parte da reação. A desvantagem é que ele precisa de operações auxiliares, como carregamento e descarregamento, e a qualidade do produto não é fácil de estabilizar.

Reator contínuo: As vantagens de um reator contínuo são a qualidade estável do produto e a facilidade de operação e controle. A desvantagem é que há diferentes graus de retorno de mistura, o que é desfavorável para a maioria das reações e deve ser suprimido por meio da seleção razoável e do projeto estrutural do reator.

3.2 Reatores de leito fixo: Desempenho e funções do catalisador

O reator de leito fixo refere-se ao reator preenchido com catalisador sólido granular ou reagentes sólidos, formando uma certa altura do leito empilhado, gás ou materiais líquidos através do fluxo de lacuna de partículas através do leito fixo estacionário ao mesmo tempo, para obter um processo de reação não homogêneo. É um tipo de reator catalítico heterogêneo. Esse tipo de reator é caracterizado pelo fato de as partículas sólidas preenchidas no equipamento serem fixas, diferente dos materiais sólidos no movimento do equipamento do leito móvel e do leito fluidizado, também conhecido como reator de leito preenchido. Os reatores de leito fixo são amplamente utilizados em processos de reação de fase sólida a gás e de reação de fase sólida a líquido, como o gerador de gás semi-aquático fixo no setor de amônia e a coluna de troca iônica de leito fixo no tratamento de água.

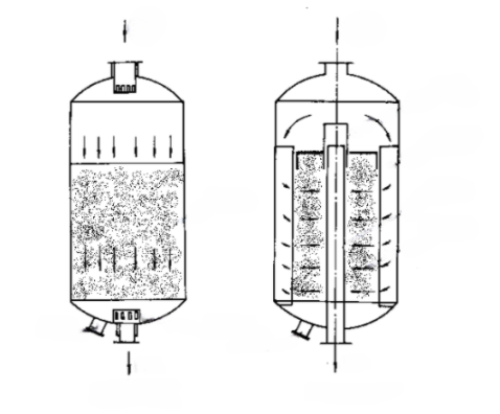

Fig. 3 Representação esquemática de dois tipos de reatores de leito fixo: Reator Axial e Reator Radial

As vantagens dos reatores de leito fixo incluem pequena retomistura, contato efetivo entre o fluido e o catalisador e alta seletividade quando a reação é acompanhada por reações laterais em tandem. Além disso, como o catalisador é fixo no reator, há menos perda mecânica do catalisador na fase móvel do que na reação em caldeira. No entanto, ao mesmo tempo, a transferência de calor do reator de leito fixo é ruim e, quando o calor exotérmico da reação é muito grande, até mesmo no reator tubular pode haver temperatura elevada (refere-se ao fenômeno de que a temperatura da reação está fora de controle e sobe acentuadamente além da faixa permitida). No processo de operação do reator de leito fixo, o catalisador não pode ser substituído, o catalisador requer regeneração frequente da reação e, em geral, não é aplicável, sendo frequentemente substituído por um reator de leito fluidizado ou reator de leito móvel.

Há três formas básicas de reatores de leito fixo. Uma delas é o reator de leito fixo adiabático axial. O fluido flui pelo leito de cima para baixo na direção axial, e não há troca de calor entre o leito e o ambiente externo. O segundo é um reator de leito fixo adiabático radial. O fluido flui pelo leito na direção radial, que pode ser centrífuga ou centrípeta, e não há troca de calor entre o leito e o ambiente externo. O reator radial e o reator axial, comparados com a distância do fluxo de fluido, são mais curtos, a área da seção transversal do canal de fluxo é maior e a queda de pressão do fluido é menor. Entretanto, a estrutura do reator radial é mais complexa do que a do reator axial. As duas formas acima são reatores adiabáticos, aplicáveis ao efeito térmico da reação não é grande, ou o sistema de reação pode suportar as condições adiabáticas causadas pelo efeito térmico da reação das mudanças de temperatura na ocasião. O terceiro é o reator de leito fixo com tubo de coluna, que consiste em vários tubos de reação conectados em paralelo. O catalisador é disposto dentro ou entre os tubos, e o transportador de calor é aquecido ou resfriado através dos tubos ou dentro dos tubos, e o diâmetro dos tubos geralmente fica entre 25 e 50 mm, e o número de tubos pode chegar a dezenas de milhares. Os reatores de leito fixo tubular são adequados para reações com grandes efeitos térmicos. Além disso, há também a forma básica acima da combinação em série de reatores, chamada de reatores de leito fixo de múltiplos estágios. Por exemplo: quando o efeito térmico da reação é grande ou precisa controlar a temperatura em seções, pode haver mais de um reator adiabático em série em um reator de leito fixo adiabático de vários estágios, trocador de calor entre os reatores ou materiais suplementares para regular a temperatura, de modo a operar próximo às condições ideais de temperatura.

4 Aplicação de catalisadores de metais preciosos em tecnologias de reatores

4.1 Forma de pó em reatores de caldeira

Na produção química, os catalisadores de metais preciosos são amplamente utilizados em uma variedade de reações químicas devido à sua eficiente atividade catalítica e seletividade. Especialmente em reatores de caldeira, os catalisadores de metais preciosos existem na forma de pó, proporcionando uma grande área de superfície específica, o que torna o contato entre os reagentes e os catalisadores mais adequado, acelerando assim a taxa de reação. Os catalisadores de pó de metais preciosos altamente dispersos são amplamente utilizados em muitas reações de síntese orgânica, como hidrogenação, carbonilação e reações de acoplamento. Esses catalisadores geralmente são preparados pela mistura de uma solução precursora de metal precioso com um transportador, seguida de um tratamento de redução. Devido à sua alta dispersibilidade e grande área de superfície específica, esses catalisadores em pó apresentam excelente desempenho catalítico em reações de caldeira. Para melhorar ainda mais a eficiência da utilização de metais preciosos, os cientistas desenvolveram catalisadores de um único átomo. Esses catalisadores alcançam eficiência catalítica extremamente alta e baixo uso de metais preciosos por meio da alta dispersão de átomos individuais de metais preciosos em um transportador com uma grande área de superfície específica. Em reações em fase líquida, como hidrogenação e oxidação, os catalisadores de átomo único apresentam desempenho comparável ou até melhor do que os nanocatalisadores convencionais.

Um exemplo clássico é o método de contato para a fabricação de ácido sulfúrico. Em 1831, Phillips propôs um novo método para a fabricação de ácido sulfúrico, conhecido como método de contato, que usava platina como catalisador para acelerar a reação de dióxido de enxofre e oxigênio para formar trióxido de enxofre. Embora esse método tenha sido proposto desde o início, foi somente em 1875 que o método de contato foi industrializado por meio dos esforços do químico alemão Maisel. Esse avanço marcou a primeira aplicação industrial em larga escala de catalisadores de metais preciosos e melhorou muito a produtividade e a pureza do ácido sulfúrico. A realização do método de contato não apenas melhorou a eficiência e a qualidade da produção de ácido sulfúrico, mas também teve um impacto profundo na tecnologia industrial da época. O processo não podia ser separado do contato total entre o material da reação e o catalisador, o que também era uma ideia comum para a realização da catálise multifásica em processos industriais posteriores.

Fig. 4 Fluxo do processo de ácido sulfúrico do método de contato atual

4.2 Forma de pellets em reatores de leito fixo

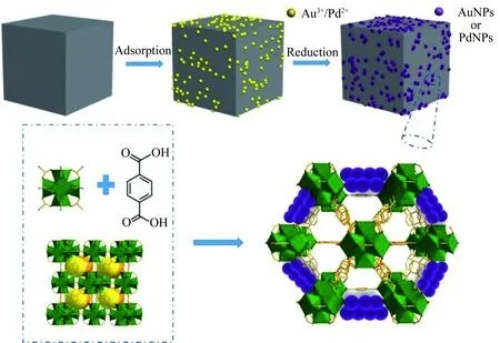

A síntese de acetato de vinila por oxidação de etileno em fase gasosa é produzida usando uma unidade de reator de leito fixo. Nesse processo, os pesquisadores analisaram sistematicamente as camadas ativas de catalisadores de oxidação de metais nobres e exploraram a técnica de heteromorfismo de partículas e sua otimização geral para reatores de leito fixo. Isso sugere que a eficiência e a seletividade da reação podem ser aprimoradas com a alteração da forma e da estrutura das partículas do catalisador em um reator de leito fixo. O catalisador Pd-Au carregado é um dos catalisadores comumente usados na síntese de acetato de vinila por oxidação de etileno em fase gasosa. Para avaliar a atividade dos catalisadores no estudo, os pesquisadores montam dispositivos de reação de leito fixo e estudam os efeitos de diferentes condições de reação no desempenho catalítico. Por exemplo, a relação Au/Pd tem um efeito significativo sobre o rendimento nulo e a seletividade do catalisador. Quando a relação Au/Pd foi de 0,86, o catalisador Pd-Au/4A apresentou melhor desempenho. O tamanho adequado da partícula do catalisador também é uma condição importante para a síntese oxidativa da fase gasosa do etileno em leitos fixos. Os suportes de catalisador adequados para a síntese de acetato de vinila na fase gasosa do etileno geralmente têm um tamanho de partícula de cerca de 3 a 7 mm, o que garante que o catalisador tenha boa resistência mecânica e baixa queda de pressão e, ao mesmo tempo, facilita o enchimento e a reação no reator de leito fixo. Foi demonstrado que a área de superfície específica ideal de 50 a 800 m²/g para catalisadores de tamanho de partícula adequado ajuda a fornecer mais locais ativos, aumentando assim o efeito catalítico.

Fig. 5 Estratégia de síntese esquemática de catalisadores Au-Pd carregados

4.3 Efeito do tamanho da partícula do catalisador na aplicação

Em reatores de caldeira, catalisadores uniformemente dispersos são frequentemente necessários para garantir o contato adequado entre os reagentes e o catalisador para reações eficientes. Em termos de eficiência catalítica, os catalisadores em forma de pó oferecem uma área de superfície maior e, portanto, mais locais ativos no mesmo volume, o que pode melhorar a eficiência da reação. Além disso, os reatores de caldeira são normalmente usados para reações em fase líquida ou gás-líquido, e os catalisadores em pó podem ser mais facilmente misturados com líquidos ou gases, facilitando assim a reação. Do ponto de vista da operação, o reator de caldeira é normalmente usado para processos de operação em lote ou semicontínuos, nos quais a mistura do catalisador em pó e dos reagentes é mais livre e não é limitada pela estrutura fixa. Considerando as condições de reação, o catalisador de metais preciosos em pó pode ser disperso de forma mais uniforme no meio de reação, o que ajuda a controlar melhor a temperatura da reação e a distribuição de calor e a evitar o superaquecimento localizado.

Em um reator de leito fixo, o catalisador geralmente é imobilizado em um suporte dentro do reator para formar um leito de catalisador. Os catalisadores granulares são mais adequados para essa situação, pois podem preencher o leito fixo com mais facilidade, garantir a estabilidade e a resistência mecânica do catalisador e proporcionar boas propriedades hidrodinâmicas. Do ponto de vista operacional, os reatores de leito fixo são comumente usados para processos de operação contínua, e os catalisadores granulares são fáceis de imobilizar e facilitam a estabilidade durante a operação contínua. Além disso, como o catalisador em um reator de leito fixo é imóvel, os produtos da reação podem fluir diretamente para fora do leito do catalisador sem etapas adicionais de separação.

Considerando as condições de reação, o reator de leito fixo é adequado para condições de reação de alta pressão porque as partículas do catalisador podem ser compactadas para reduzir os vazios no reator, melhorando assim a eficiência da reação.

Fig. 6 Diagrama esquemático do contato catalisador-partícula para diferentes tamanhos de partículas

5 Conclusão

Os catalisadores de metais preciosos apresentam alta atividade, seletividade e estabilidade térmica em reações químicas, o que os torna fundamentais para os processos de fabricação de produtos químicos. Seu uso nas reações de caldeira e leito fixo não só demonstra sua ampla aplicabilidade, mas também destaca a importância de otimizar o desempenho da reação por meio do projeto do catalisador e da seleção do reator. Especialmente em processos químicos importantes, como a síntese de acetato de vinila por oxidação de etileno na fase gasosa, a seleção e o projeto racionais de catalisadores de metais preciosos são um fator essencial para melhorar a eficiência da reação e a qualidade do produto. Além disso, o tamanho e a forma das partículas dos catalisadores de metais preciosos afetam diretamente a eficiência do contato e a atividade catalítica dos reagentes, exigindo que cientistas e engenheiros controlem com precisão esses parâmetros para obter o desempenho ideal da reação. Apesar das muitas vantagens dos catalisadores de metais preciosos, sua recuperação e reciclagem continuam sendo um grande desafio que exige mais pesquisa e inovação tecnológica para ser resolvido. Em conclusão, o uso de catalisadores de metais preciosos no setor químico moderno continuará a se expandir, apresentando novas oportunidades e desafios. A Stanford Advanced Materials (SAM) é especializada em fornecer uma ampla gama de produtos de catalisadores de metais preciosos de alta qualidade e alta pureza que podem ser personalizados mediante solicitação. Navegue pela lista de produtos ou entre em contato conosco hoje mesmo e um dos profissionais da SAM o ajudará.

Leituras relacionadas:

Catalisadores de metais preciosos: Um olhar mais atento sobre a influência do tamanho da partícula

Tipos comuns de reação de catalisadores homogêneos de metais preciosos

Catalisadores de metais preciosos para o setor de petróleo

Vantagens dos catalisadores de metais preciosos

Referências:

[1] Gordeeva A N ,Shesterkina A A ,Vikanova V K , et al. Naphthalene and its derivatives hydrogenation for hydrogen storage: Análise comparativa do papel dos catalisadores de metais nobres e não nobres - Uma revisão [J]. International Journal of Hydrogen Energy,2024,69.

[2] Qi C X ,Lang F ,Li C , et al. Synergistic Effects of MOFs and Noble Metals in Photocatalytic Reactions: Mechanisms and Applications [J]. ChemPlusChem,2024.

[3] Fairlie M A . Resenha do livro: The manufacture of sulfuric acid (contact process) [J]. Industrial & Engineering Chemistry,2002,18(1).

[4] Homme C A ,Othmer F D . Condições otimizadas de ácido sulfúrico na fabricação por contato [J]. Industrial & Engineering Chemistry,2002,53(12).

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento