Introdução ao forno de aquecimento: princípio, tipos e aplicações

Os fornos de aquecimento são essenciais em várias indústrias, inclusive nos setores de cristalização e processamento, em que o controle preciso da temperatura é fundamental. Esses fornos convertem diferentes formas de energia em calor e o transferem para os materiais usando radiação térmica e convecção. O controle da temperatura durante processos como crescimento de cristais e deposição de superfície afeta diretamente a qualidade do produto. Este artigo fala sobre os princípios básicos dos fornos de aquecimento e explora os diferentes tipos de fornos de aquecimento, destacando suas características e aplicações exclusivas. A compreensão desses tipos ajudará a selecionar o forno mais adequado para necessidades industriais específicas.

Princípio básico do forno de aquecimento

O princípio básico do forno de aquecimento inclui: 1) conversão de energia elétrica em energia térmica usando aquecimento por resistência, aquecimento por indução ou aquecimento radiante, ou 2) conversão de energia química em energia térmica por meio do processo de combustão de combustível e da transferência uniforme de calor para o material a ser aquecido.

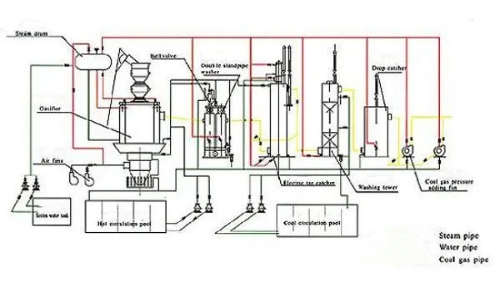

O forno de aquecimento é equipado com um dispositivo de combustão interna para a combustão de combustível para produzir gás de combustão de alta temperatura. Os gases de combustão são descarregados por uma chaminé, enquanto o calor residual dos gases de exaustão pode ser utilizado para pré-aquecer o ar que entra na câmara de combustão para melhorar a eficiência térmica. O forno de aquecimento também pode ser equipado com um sistema automático de controle e monitoramento para controlar com precisão a temperatura e o tempo do processo de aquecimento. Os fornos de aquecimento contínuo geralmente usam combustível a gás, óleo pesado ou carvão pulverizado, e alguns queimam carvão granulado. Para utilizar efetivamente o calor dos gases de exaustão, são instalados trocadores de calor para pré-aquecer o ar e o gás na chaminé ou caldeiras de calor residual.

Na produção de forjamento e laminação, os tarugos são geralmente aquecidos em uma atmosfera oxidante com uma chama de combustão completa. O uso de combustão incompleta de chamas redutoras (ou seja, "atmosfera autoprotetora") para aquecer diretamente o metal pode ser obtido sem oxidação ou com menos oxidação. Esse tipo de aquecimento é chamado de aquecimento não oxidante de chama aberta ou de chama aberta e é usado com sucesso em fornos de fundo rotativo e fornos de câmara.

Estrutura geral do forno de aquecimento de acordo com a distribuição da temperatura do forno, o comprimento do forno ao longo da direção da seção de pré-aquecimento, seção de aquecimento e seção de aquecimento uniforme. A seção de pré-aquecimento da temperatura do forno é mais baixa, mas também a extremidade de alimentação da matéria-prima, sua função é usar o calor do gás do forno para melhorar a eficiência térmica do forno. A seção de aquecimento é a principal seção de aquecimento, a temperatura do gás do forno é mais alta, para facilitar a realização do aquecimento rápido. A seção de aquecimento uniforme está localizada na extremidade de descarga, a diferença de temperatura entre o gás do forno e a temperatura do material metálico é muito pequena, para garantir que a temperatura da seção do tarugo que sai do forno seja uniforme.

Fig. 1 Estrutura e princípio do forno de aquecimento a vácuo

Tipos de fornos de aquecimento e suas características

Atualmente, a classificação mais difundida baseia-se na forma e no uso do processo do forno de aquecimento, dividido em fornos de aquecimento contínuo e fornos de aquecimento de câmara. Cada categoria é ainda dividida em tipos específicos.

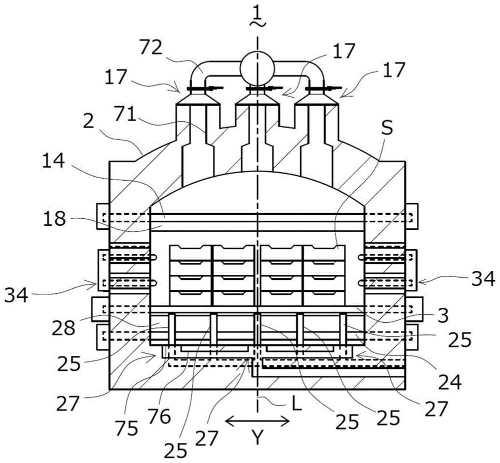

Forno de aquecimento contínuo

A maioria dos fornos de aquecimento contínuo é usada para aquecer tarugos de metal antes da laminação, e alguns são usados para forjamento e tratamento térmico. A principal característica é que o tarugo no forno, de acordo com o ritmo do movimento contínuo de laminação, o gás do forno também tem fluxo contínuo. Em geral, na seção, o tamanho da carga, as espécies e o rendimento permanecem inalterados, a temperatura de todas as partes do forno e a temperatura do material metálico no forno não mudam ao longo do tempo, mas apenas ao longo do comprimento do forno.

Fig. 2 Um forno de aquecimento contínuo de saguis empilhados

Os fornos de aquecimento contínuo incluem fornos do tipo push, fornos de passo, fornos rotativos e fornos de câmara. Entre esses, os fornos do tipo push são frequentemente mencionados especificamente quando se discute fornos de aquecimento contínuo.

1. Forno de aquecimento contínuo do tipo empurrador

Um forno de aquecimento contínuo do tipo empurrador opera empurrando a máquina de aço para concluir a tarefa de transportar materiais no forno, aquecendo-o continuamente. Os tarugos são deslizados na parte inferior do forno ou são apoiados por tubos resfriados a água; no último caso, os tarugos podem ser aquecidos em ambos os lados. Os tubos de água na parte inferior do forno geralmente são cobertos com um material isolante para minimizar a perda de calor. Para minimizar o deslizamento resfriado por água causado pelas "marcas pretas" da parte inferior do tarugo, sustentadas pela parede de alvenaria refratária, esse forno é chamado de "forno resfriado por água".

2. Forno de aquecimento contínuo escalonado

Um forno de aquecimento contínuo escalonado avança os tarugos de material passo a passo, apoiando-se na parte inferior do forno ou em vigas metálicas resfriadas a água. Esse movimento inclui passos para frente, para baixo e para trás para que os tarugos avancem pelo forno. Há dois tipos principais desse forno:

- Forno de fundo escalonado: Apresenta um fundo fixo e um fundo escalonado.

- Forno de viga escalonada: Apresenta uma viga fixa e uma viga escalonada.

Em comparação com o forno do tipo push, ele tem as seguintes vantagens 1) transporte flexível de material, se necessário, todo o material do forno pode ser descarregado para fora do forno; 2) os tarugos no fundo do forno ou nas vigas em intervalos podem ser aquecidos de forma mais rápida e uniforme; 3) eliminou as falhas de arqueamento e aderência do forno do tipo push e, portanto, o comprimento do forno não está sujeito às limitações desses fatores.

3. Forno de aquecimento com fundo giratório

Um forno de aquecimento com fundo giratório possui um corpo fixo com fundo giratório. Os tarugos de material colocados no fundo giratório se movem da entrada para a saída à medida que o fundo gira. Dependendo do formato do fundo, esses fornos podem ser classificados em:

- Forno de anel: comumente usado em plantas metalúrgicas.

- Forno em forma de disco

O forno de anel com fundo giratório tem uma capacidade de produção de cerca de 75 toneladas por hora. Esse tipo de forno é adequado para aquecer materiais que não podem ser transportados usando métodos do tipo push ou escalonados, como tarugos redondos, tarugos de rodas e aros, tarugos pré-moldados para forjamento de matriz e vários outros tipos e comprimentos de tarugos.

No entanto, uma desvantagem é a baixa taxa de utilização da área da parte inferior do forno, com produção de área unitária normalmente em torno de 350 a 400 kg/m² por hora.

4. Forno de aquecimento rápido tipo câmara

Um forno de aquecimento rápido do tipo câmara consiste em várias câmaras de aquecimento dispostas em uma linha. Cada câmara é separada por salas de transferência equipadas com rolos de tarugos. Os tarugos, simples ou duplos, passam por essas câmaras e salas de aquecimento, recebendo calor durante todo o processo. Cada câmara de aquecimento e sua câmara vizinha formam uma "seção do forno", por isso também é chamada de forno de seção.

Esse tipo de forno pode ser aquecido rapidamente, com pouca oxidação e descarbonetação, e é adequado para aquecer tarugos redondos e tubos de aço. Combinado com o moinho planetário, pode ser usado para aquecer a laje de fundição contínua; também pode ser usado para o aquecimento localizado de determinados tipos de aço.

A desvantagem é a baixa capacidade de produção da unidade de comprimento do forno, a eficiência térmica do forno é baixa.

Fornos de aquecimento de câmara

Os fornos de aquecimento de câmara são usados para aquecer tarugos ou lingotes de metal antes do forjamento. O aquecimento do material não se move; o forno não é segmentado e a exigência de temperatura uniforme em todos os lugares, para aquecimento de lingotes grandes usando um sistema de temperatura cíclica (ou seja, a temperatura do forno é dividida em período de pré-aquecimento por tempo, período de aquecimento e período de aquecimento uniforme, etc.).

Fig. 3 Um tipo de forno de aquecimento de câmara grande

Há dois tipos de fornos de aquecimento tipo sala: fornos tipo sala com fundo fixo e fornos tipo carro.

1. Forno de câmara de fundo fixo

A área inferior do forno é geralmente de 1 a 10 m 2. Carregamento mais manual ou com maquinário simples; para o aquecimento de fornos de câmara de peças maiores, também existem fornos especialmente equipados com uma máquina de carregamento. Combustível para carvão, óleo pesado ou gás. Alguns fornos abrem uma fenda na parede do forno, e os tarugos da fenda para o aquecimento do forno são chamados de "fornos de costura", geralmente usados em pequenas peças de aquecimento ou em tarugos longos no final ou no aquecimento local. Esse tipo de produção de área unitária inferior do forno é geralmente de 300 a 400 kg / (m 2 - hora), e o consumo de calor unitário por tonelada de aço é de cerca de (1,0 ~ 1,5) × 106 kcal.

2. Forno do tipo fundo de carro

É usado para o peso de mais de dez toneladas a várias centenas de toneladas de lingotes grandes no forjamento antes do aquecimento, tipo de forno para a sala ou tipo de túnel. Objetos de aquecimento colocados no carrinho, carregando e descarregando fora do forno, pelo guindaste da oficina ou outros dispositivos de tração para puxar o carrinho para dentro ou arrastado para fora do forno, os requisitos de aquecimento de lingotes grandes da distribuição de temperatura do forno são uniformes, de modo que o forno tipo fundo de carro é frequentemente usado para aquecimento descentralizado e exaustão de fumaça descentralizada (layout disperso do queimador e da saída de gás de combustão nas paredes laterais do forno).

Outros fatores de classificação

Os fornos de aquecimento também podem ser classificados com base em vários fatores além dos tipos básicos contínuos e de câmara. Essas classificações incluem:

1. Estrutura do forno: Com base no formato externo do forno, incluindo fornos tipo caixa, fornos de topo inclinado, fornos cilíndricos e fornos verticais.

2. Uso do processo: com base em aplicações industriais específicas, incluindo fornos atmosféricos, fornos de descompressão, fornos catalíticos, fornos de coqueamento, fornos de hidrogênio e fornos de asfalto.

3. Método de transferência de calor: Com base em como o calor é transferido, incluindo fornos de radiação pura, fornos de convecção pura e fornos de convecção-radiação.

4. Métodos de aquecimento: Com base no método de aquecimento usado, incluindo fornos de radiação de um lado e fornos de radiação de dois lados.

5. Forma de combustão e suprimento de ar: Com base nos métodos de combustão e fornecimento de ar, incluindo fornos de combustão inferior, fornos de combustão lateral, fornos de ar forçado e fornos de fornecimento de ar natural.

6. Combustível usado: Com base no tipo de combustível usado, incluindo queimadores de óleo, queimadores de gás e queimadores de combustível duplo.

7: Tipos especiais: Com base em propósitos especiais ou ambientes de trabalho, incluindo fornos de aquecimento de elevação, fornos de tratamento térmico, fornos a vácuo e fornos atmosféricos.

Conclusão

Os fornos de aquecimento são indispensáveis nos setores que exigem controle preciso da temperatura, como o de cristalização e vários setores de processamento. A compreensão dos princípios básicos, dos tipos e das características dos fornos de aquecimento pode ajudar na seleção do equipamento adequado para aplicações específicas. Seja utilizando fornos de aquecimento contínuo ou de câmara, a escolha do forno afeta a eficiência e a qualidade do processo de aquecimento. Para obter orientação detalhada e conhecimento especializado, profissionais de consultoria, como os da Stanford Advanced Materials (SAM), podem fornecer assistência valiosa para a tomada de decisões informadas.

Referências:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desenvolvimento e aplicação da tecnologia de deposição de vapor na fabricação atômica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Equipamento de tratamento térmico", Wiley-VCH, 2014.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento