Fornos de aquecimento para aplicações de crescimento de cristais

Introdução

Como um equipamento importante no setor de cristalização e em outros setores de processamento, os fornos de aquecimento oferecem um ambiente favorável ao controle de temperatura. Ao converter diferentes formas de energia em calor e transferi-lo para o material usando radiação térmica e convecção, as mudanças de temperatura durante o processo podem ser controladas. Para o processo de crescimento de cristais e deposição de superfície, o controle de temperatura determina diretamente a qualidade do produto obtido, de modo que o processo de produção do equipamento do forno de aquecimento pode ser compreendido. Seu papel no crescimento de cristais e na deposição de superfície do conhecimento para uma introdução detalhada pode ajudá-lo a resolver algumas dúvidas ao escolher o equipamento do forno de aquecimento. Se necessário, você também pode buscar orientação dos profissionais da Stanford Advanced Materials (SAM).

1. Método de crescimento por fusão

1.1 Método Czochralski

O método Czochralski (método CZ) é um dos métodos mais importantes usados para o crescimento do silício monocristalino e de outros materiais de cristal único. A função do forno de aquecimento no método CZ é fundamental, pois ele proporciona o ambiente de alta temperatura necessário para garantir a uniformidade e a estabilidade do material fundido, o que, por sua vez, afeta a qualidade do cristal final.

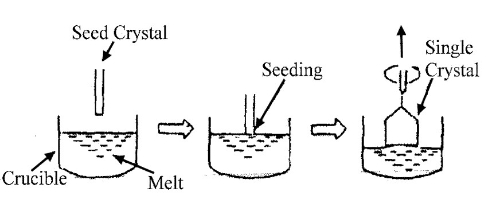

As etapas básicas do método Czochralski envolvem a fusão da matéria-prima, ou seja, o aquecimento da matéria-prima (por exemplo, polissilício) até que ela esteja completamente derretida. A cristalização é então induzida pelo contato da superfície fundida com uma haste fina (cristal semente) e pela cristalização gradual do material fundido no cristal semente, girando-o e levantando-o lentamente. Com o controle preciso das velocidades de elevação e rotação durante o crescimento dos cristais, eles crescem gradualmente até formar cristais únicos.

Fig. 1 O processo do método Czochralski

A função do forno de aquecimento no método CZ inclui:

1. Fornecer um ambiente estável de alta temperatura:

Controle de temperatura: O forno de aquecimento deve ser capaz de operar de forma estável em altas temperaturas acima de 1.400°C e, normalmente, precisa ser controlado com precisão em torno de 1.500°C para manter o estado fundido de materiais como o silício.

Uniformidade de temperatura: para evitar gradientes de temperatura na fusão, o forno de aquecimento deve proporcionar um ambiente de aquecimento uniforme para garantir a consistência da temperatura durante o crescimento do cristal.

2. Manter a pureza da massa fundida:

Material do cadinho: Os cadinhos geralmente são fabricados com quartzo de alta pureza ou outros materiais inertes para evitar que as impurezas entrem na massa fundida.

Controle da atmosfera: Reduza os efeitos da oxidação e de outras reações de fase gasosa no crescimento do cristal usando uma atmosfera protetora (por exemplo, argônio) ou vácuo.

3. Projeto do campo térmico:

Configuração do campo térmico: Ao otimizar a posição dos elementos de aquecimento e o layout do material de isolamento ao redor do cadinho, a distribuição do campo térmico pode ser controlada com precisão, afetando o fluxo e a distribuição de temperatura da fusão e, portanto, a qualidade e a taxa de crescimento dos cristais.

Controle de gradiente térmico: Durante o processo de crescimento dos cristais, o forno deve manter um gradiente térmico adequado para promover o crescimento direcional dos cristais e reduzir os defeitos nos cristais.

4. Ajuste dinâmico da temperatura:

Durante a extração do cristal: Durante o processo de levantamento e extração de cristais, o forno precisa ajustar dinamicamente a temperatura de acordo com a taxa de crescimento e as mudanças de diâmetro dos cristais para garantir o crescimento estável e a forma consistente dos cristais.

Cristalização e recozimento: Após a conclusão do crescimento do cristal, o forno de aquecimento também precisa reduzir gradualmente a temperatura para o tratamento de recozimento, a fim de reduzir as tensões internas e os defeitos nos cristais e melhorar as propriedades mecânicas e elétricas dos cristais.

Os tipos mais comuns de fornos usados no método CZ são os fornos de resistência e os fornos de indução. A maioria dos equipamentos de crescimento de cristais CZ usa fornos de aquecimento por resistência devido à sua precisão de controle de alta temperatura e estrutura relativamente simples. Os elementos de aquecimento comuns incluem grafite e fio de molibdênio, que proporcionam aquecimento estável e uniforme. Os fornos de aquecimento por indução, por outro lado, proporcionam aquecimento e resfriamento rápidos para processos que exigem mudanças rápidas de temperatura. A geração de aquecimento uniforme por corrente de Foucault no cadinho por meio de indução eletromagnética ajuda a manter a uniformidade da temperatura da fusão. As Figuras 6 e 7 mostram a estrutura dos fornos de aquecimento vertical e horizontal, respectivamente.

Exemplo de análise

1. Crescimento de monocristais de silício: No setor de semicondutores, o método CZ é comumente usado para desenvolver monocristais de silício de alta pureza, que são usados como material de base para a fabricação de circuitos integrados. Os fornos de aquecimento devem proporcionar um ambiente de alta temperatura controlado com precisão durante esse processo para garantir a pureza e a uniformidade da fusão do silício, produzindo assim monocristais de tamanho grande e sem defeitos.

2. Crescimento de monocristais de óxido: O método CZ também é usado para o crescimento de monocristais de óxido (por exemplo, safira), que têm aplicações importantes nos setores óptico e eletrônico. A estabilidade de alta temperatura do forno de aquecimento e o controle do gradiente de temperatura são essenciais para minimizar as tensões e os defeitos nos cristais.

1.2 Método Bridgman

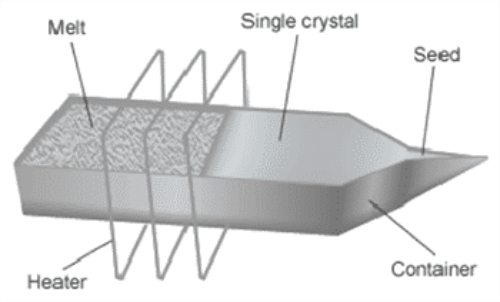

O método Bridgman envolve o carregamento de material policristalino ou em pó de alta pureza em um cadinho, que é então aquecido até o estado fundido em um forno. Em seguida, o material derretido é resfriado gradualmente e induzido à cristalização por meio de cristais semente, movendo-se lentamente o cadinho ou criando um gradiente de temperatura no forno, formando, por fim, cristais únicos.

A função do forno de aquecimento no método de Bridgman inclui:

1. Fornecer um ambiente estável de alta temperatura:

Material fundido: O forno de aquecimento deve ser capaz de operar de forma estável em altas temperaturas para garantir a fusão completa do material. Por exemplo, o crescimento de cristais de silício requer temperaturas acima de 1414°C, enquanto o crescimento de cristais de molibdênio requer temperaturas acima de 2623°C.

Uniformidade de temperatura: O forno precisa fornecer aquecimento uniforme para garantir que a temperatura de fusão seja estabilizada e para evitar flutuações de temperatura que possam interferir no crescimento dos cristais.

2. Controle dos gradientes de temperatura:

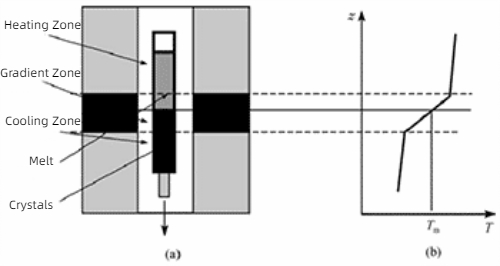

Zonas quentes e frias: O projeto do forno de aquecimento deve ser capaz de criar zonas quentes e frias distintas dentro do forno para produzir o gradiente de temperatura desejado. A zona quente geralmente fica na parte superior do cadinho, enquanto a zona fria fica na parte inferior do cadinho ou na zona de crescimento.

Ajuste do gradiente de temperatura: Ao ajustar a potência e a posição dos elementos de aquecimento, o tamanho e a posição do gradiente de temperatura podem ser controlados com precisão, o que afeta diretamente a taxa de crescimento e a qualidade dos cristais.

3. Controle dinâmico de temperatura:

Movimento do cadinho: No método Bridgman, o cadinho geralmente é movido para baixo em uma velocidade constante, permitindo que o material fundido se cristalize gradualmente por meio da zona de gradiente de temperatura. O forno precisa manter um controle de temperatura estável durante o movimento do cadinho.

Solidificação direcional: O forno deve garantir a solidificação direcional do material da zona fundida para a zona sólida para minimizar os defeitos e as tensões do cristal e melhorar a qualidade do cristal.

4. A pureza da fusão é mantida:

Seleção do material do cadinho: O material do cadinho deve ser inerte e resistente a altas temperaturas, como quartzo, grafite ou platina, para evitar a contaminação da massa fundida por impurezas.

Controle da atmosfera: Uma atmosfera inerte (por exemplo, argônio) ou vácuo pode ser mantida no forno de aquecimento para evitar que a oxidação e as impurezas entrem na massa fundida e para garantir a pureza do cristal.

Os fornos de aquecimento comumente usados no método Bridgman são principalmente verticais e horizontais. Os fornos de aquecimento verticais geralmente têm elementos de aquecimento com zonas superior e inferior, que podem controlar com precisão a temperatura de cada zona e são adequados para os requisitos de gradiente de temperatura do método Bridgman. Ele é adequado para a maioria dos crescimentos de cristais de Bridgman, incluindo materiais semicondutores e de óxido. Um forno de aquecimento horizontal é adequado para controle de gradiente de temperatura lateral e crescimento de cristais movendo o cadinho horizontalmente. Ele é adequado para o crescimento de materiais específicos, como certos materiais supercondutores de alta temperatura e cristais metálicos.

Fig. 2 Estrutura do forno de aquecimento vertical e distribuição de temperatura

Fig. 3 Diagrama esquemático do dispositivo de crescimento do método Bridgman horizontal

Exemplo de análise

1. Crescimento de cristais de CdTe: Os cristais de telureto de cádmio (CdTe) são amplamente usados em fotodetectores e células solares. No método Bridgman, é necessário um forno aquecido para derreter o CdTe a cerca de 1092 °C e fornecer um gradiente de temperatura preciso durante o resfriamento lento para formar cristais únicos de alta qualidade.

2. Cultivo de cristais de silício: Os cristais de silício de alta pureza são essenciais em dispositivos eletrônicos e optoeletrônicos. Quando o método Bridgman é usado para cultivar cristais de silício, o forno precisa manter uma temperatura acima de 1414°C e fornecer o gradiente de temperatura adequado para garantir a solidificação direcional e minimizar os defeitos.

2. Deposição de vapor químico (CVD)

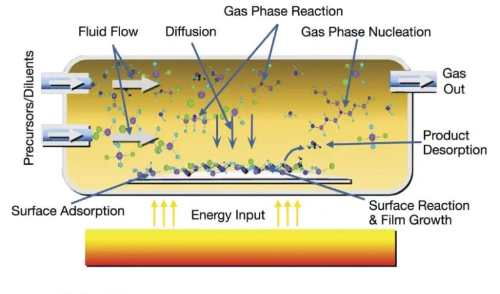

A deposição de vapor químico (CVD) é uma técnica amplamente utilizada para a fabricação de filmes e revestimentos de alta qualidade e alto desempenho. Um forno aquecido desempenha um papel fundamental no processo de CVD, fornecendo as condições de temperatura necessárias para facilitar a reação química dos reagentes em fase gasosa na superfície do substrato para produzir a camada depositada desejada.

As etapas básicas do CVD envolvem a introdução de precursores gasosos em uma câmara de reação, onde o substrato é normalmente aquecido a uma temperatura mais alta para facilitar a reação química. O precursor gasoso reage quimicamente na superfície do substrato para formar um filme sólido. Os subprodutos gasosos da reação são então expelidos da câmara de reação.

Fig. 4 Princípio do CVD

A função do aquecedor no CVD inclui:

1. Fornecer a temperatura da reação:

Aquecimento do substrato: O forno é usado para aquecer o substrato até a temperatura de reação desejada, normalmente entre 200°C e 1200°C, dependendo do material que está sendo depositado e dos requisitos do processo.

Aquecimento da zona de reação: O forno mantém a temperatura da zona de reação para garantir que os reagentes da fase gasosa possam reagir efetivamente com a superfície do substrato.

2. Promoção da reação química:

Cinética da reação: A temperatura é um fator fundamental que afeta a cinética das reações químicas. Ao controlar a temperatura, o forno de aquecimento otimiza a decomposição e a taxa de reação dos precursores para melhorar a eficiência da deposição e a qualidade do filme.

Controle da caracterização do filme: Diferentes temperaturas de deposição podem afetar as características do filme, como a estrutura cristalina, a composição e a tensão. O controle preciso da temperatura ajuda a obter propriedades específicas do filme.

3. Garantia de deposição uniforme:

Uniformidade de temperatura: O forno deve proporcionar uma distribuição uniforme da temperatura para garantir a consistência da espessura e da composição da camada depositada e para evitar inomogeneidades e defeitos no filme.

Ajuste dinâmico da temperatura: No processo de deposição, a temperatura pode precisar ser ajustada de acordo com os diferentes estágios e requisitos do processo; o forno de aquecimento deve ter uma boa resposta dinâmica.

Os fornos tubulares, os fornos de câmara e os fornos de indução são comumente usados nos processos de deposição de vapor químico. Os fornos tubulares geralmente consistem em um longo tubo de quartzo ou cerâmica no qual o substrato é colocado e aquecido por um elemento de aquecimento externo. Eles são adequados para processos CVD em pequena escala e em condições de laboratório, proporcionando bom controle de temperatura e controle de atmosfera. Os fornos de câmara têm construção semelhante à dos fornos convencionais, com uma câmara de aquecimento interna na qual o substrato e o precursor reagem. O forno de câmara é adequado para o processamento de grandes substratos e produção em massa, proporcionando um ambiente de temperatura uniforme e alta capacidade de processamento. Os fornos de aquecimento por indução utilizam indução eletromagnética para aquecer substratos e são normalmente usados para processos que exigem aquecimento e resfriamento rápidos. A taxa de aquecimento rápido os torna adequados para processos de deposição curtos e de alta temperatura e requerem menos material de substrato.

Análise de exemplo

1. Deposição de siliceto: A deposição CVD de filmes de siliceto geralmente é realizada em temperaturas elevadas (~600-900°C), em que um forno aquecido fornece o ambiente de temperatura necessário para garantir que os precursores (por exemplo, silanos e compostos metal-orgânicos) reajam de forma eficiente para produzir um filme de siliceto homogêneo.

2. Deposição de filme fino de diamante: A deposição de diamante por CVD é normalmente realizada em temperaturas elevadas de 900 a 1200°C. Um forno aquecido garante que os precursores de metano e hidrogênio formem estruturas cristalinas de diamante no substrato.

3. Deposição de filme fino de nitreto de gálio: A deposição CVD de nitreto de gálio é necessária a temperaturas elevadas de aproximadamente 1.000°C. Um forno aquecido garante que os precursores de amônia e gálio reajam para produzir filmes finos de GaN de alta qualidade.

3. Epitaxia por feixe molecular (MBE)

A epitaxia por feixe molecular (MBE) é uma técnica de crescimento de filmes finos controlada com precisão, usada para produzir materiais semicondutores de alta pureza e com poucos defeitos e outros filmes funcionais. Um forno aquecido desempenha um papel fundamental no processo de MBE, fornecendo o controle de temperatura necessário para garantir a evaporação do material de origem e a regulação precisa da temperatura do substrato para a deposição de filmes finos de alta qualidade.

A tecnologia MBE forma filmes finos epitaxiais por meio da evaporação de feixes de átomos ou moléculas do material de origem para a superfície do substrato em um ambiente de vácuo alto ou ultra-alto. As etapas básicas incluem a formação de feixes moleculares por meio do aquecimento do material de origem, fazendo com que ele evapore ou sublimar. Aquecer o substrato a uma temperatura adequada para facilitar o crescimento do filme epitaxial. Controle da taxa de fluxo do feixe molecular e da temperatura do substrato para obter uma deposição de alta precisão do filme epitaxial.

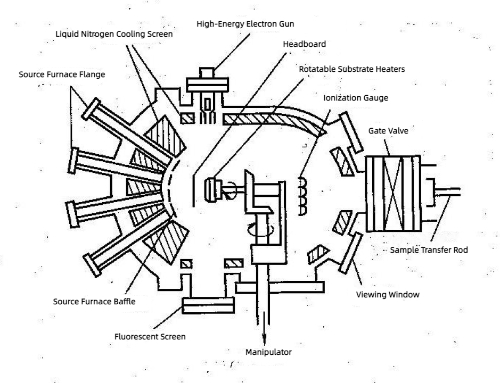

Fig. 9 Esquema da estrutura da câmara de crescimento MBE

A função do aquecedor na MBE inclui:

1. Aquecimento do material de origem:

Fonte de evaporação: O forno de aquecimento é usado para aquecer o material de origem (por exemplo, arsenieto de gálio, silício, alumínio etc.) para evaporá-lo ou sublimá-lo em um ambiente de vácuo para formar um feixe atômico ou molecular uniforme.

Controle de temperatura: As temperaturas de evaporação variam de material para material, geralmente entre 500°C e 1500°C. A temperatura do processo de evaporação pode ser controlada pelo forno. O forno de aquecimento requer um controle preciso da temperatura para garantir uma taxa de evaporação e uma densidade de fluxo de vapor estáveis.

2. Aquecimento do substrato:

Regulação da temperatura: A temperatura do substrato é fundamental para a qualidade e a estrutura cristalina dos filmes epitaxiais. O forno é usado para aquecer o substrato a uma temperatura específica, normalmente entre 200°C e 800°C, para promover a migração e o alinhamento dos átomos na superfície do substrato e formar um filme epitaxial de alta qualidade.

Uniformidade: O forno de aquecimento deve garantir a uniformidade da temperatura do substrato para evitar gradientes de temperatura que podem levar a uma espessura desigual do filme ou a defeitos no cristal.

3. Controle da deposição térmica:

Aquecimento de fontes múltiplas: Em geral, os sistemas MBE são equipados com vários fornos de aquecimento para aquecer diferentes materiais de origem. O controle de temperatura e a regulagem sincronizada desses fornos são essenciais para obter uma deposição precisa de estruturas multicamadas ou filmes de liga.

Ajuste dinâmico: Durante o processo de deposição, a temperatura do forno de aquecimento pode ser ajustada dinamicamente para otimizar a qualidade e as propriedades do filme, conforme necessário para o crescimento do filme.

Diferentes dispositivos de aquecimento são usados para processos de MBE que exigem aquecimento e evaporação do material de origem, bem como a manutenção da temperatura do substrato durante o processo de deposição. A célula de Knudsen (K-Cell), uma fonte de evaporação comumente usada para MBE, contém o material de origem em seu interior, que é evaporado por aquecimento resistivo ou por feixe de elétrons. Ela fornece taxas de evaporação estáveis e controle preciso da temperatura e é adequada para o crescimento epitaxial de materiais de alta pureza. Outro tipo de equipamento de aquecimento usado para evaporar o material de origem é o forno de aquecimento por feixe de elétrons. O forno de feixe de elétrons utiliza um feixe de elétrons para bombardear a superfície do material de origem e aquecê-lo até a temperatura de evaporação. Ele é adequado para materiais com alto ponto de fusão e se caracteriza pela alta eficiência de aquecimento e pela rápida resposta à temperatura.

Por outro lado, o aquecedor de substrato geralmente é integrado ao suporte de amostras do equipamento de MBE e aquece o substrato por meio de aquecimento por resistência ou radiação. Os aquecedores de substrato oferecem controle preciso da temperatura e um ambiente de aquecimento uniforme para uma ampla gama de materiais de substrato e necessidades de deposição.

Exemplo de análise

1. Crescimento epitaxial de GaAs (arseneto de gálio): Quando a MBE desenvolve filmes finos de GaAs, o aquecedor é usado para aquecer os materiais de origem de arsênio e gálio às temperaturas de evaporação apropriadas (~400-600°C e ~1200-1500°C), respectivamente, e para aquecer o substrato a ~600°C para promover a formação de camadas epitaxiais de GaAs de alta qualidade.

2. Estrutura multicamada de AlGaAs/GaAs: Vários fornos de aquecimento no sistema MBE aquecem os materiais de origem de alumínio, gálio e arsênio separadamente para obter a deposição de alta precisão de estruturas multicamadas de AlGaAs/GaAs controlando com precisão a taxa de evaporação e a temperatura do substrato.

Conclusão

Os fornos de aquecimento desempenham um papel fundamental em vários processos de crescimento de cristais, como o método Czochralski, o método Bridgman, a deposição química de vapor (CVD) e a epitaxia por feixe molecular (MBE). Sua capacidade de proporcionar ambientes estáveis de alta temperatura, manter a pureza, controlar gradientes de temperatura e ajustar dinamicamente as temperaturas é fundamental para a produção de cristais únicos de alta qualidade. Sejam usados no setor de semicondutores para monocristais de silício ou para a produção de monocristais de óxido, os fornos de aquecimento garantem precisão e consistência. Ao compreender as complexidades desses processos e os recursos dos diferentes tipos de fornos de aquecimento, é possível tomar decisões informadas para obter resultados ideais no crescimento de cristais. Para obter fornos de mufla confiáveis e de alta qualidade, a Stanford Advanced Materials (SAM) oferece uma gama de opções adaptadas para atender às suas necessidades específicas.

Referências:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desenvolvimento e aplicação da tecnologia de deposição de vapor na fabricação atômica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Equipamento de tratamento térmico", Wiley-VCH, 2014.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento