Fornos de aquecimento para aplicações de deposição de superfície

Introdução

Os fornos de aquecimento são vitais nos processos de deposição de superfície de Deposição Física de Vapor (PVD) e Pulverização Térmica (TSP). Essas técnicas são usadas para criar filmes finos e revestimentos por meio da transferência de material de uma fonte para um substrato. No PVD, métodos como evaporação, pulverização catódica e deposição de laser pulsado dependem do controle preciso da temperatura fornecido por fornos de aquecimento para garantir a deposição de filmes de alta qualidade. Da mesma forma, no TSP, os fornos de aquecimento são essenciais para aquecer os materiais de origem até um estado fundido ou semimolido, facilitando a formação de revestimentos densos e uniformes. Este artigo explora a função crítica dos fornos de aquecimento nos processos de PVD e TSP, enfatizando sua importância na regulação da temperatura, na transferência de material e no controle das propriedades do revestimento.

Deposição física de vapor (PVD)

A Deposição Física de Vapor (PVD) é uma técnica usada para criar filmes finos e revestimentos por meio da transferência física de material de um material de origem para um substrato. As técnicas de PVD incluem uma variedade de métodos, como evaporação, pulverização catódica e deposição de laser pulsado. Um forno aquecido desempenha um papel fundamental no processo de PVD, fornecendo o controle de temperatura necessário para facilitar a evaporação ou o sputtering do material, garantindo assim a deposição de filmes de alta qualidade.

O PVD é uma técnica que utiliza um processo físico para transferir material de um material de origem para um substrato. As etapas básicas incluem o aquecimento do material de origem, fazendo-o evaporar ou pulverizar para formar partículas de fase gasosa, transferindo as partículas de fase gasosa para a superfície do substrato em um ambiente de vácuo ou de baixa pressão e, por fim, condensando as partículas de fase gasosa na superfície do substrato para formar um filme fino.

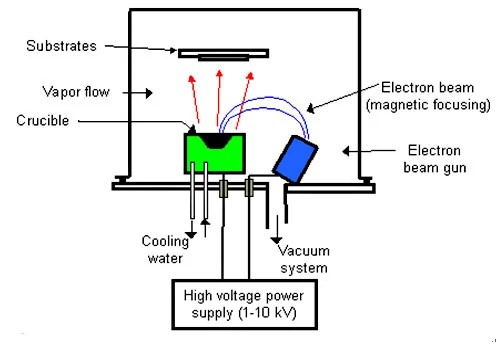

Fig. 1 Diagrama esquemático do processo de PVD

A função do forno de aquecimento no PVD inclui:

1. Fornecer a temperatura de evaporação:

Fonte de evaporação: O forno de aquecimento é usado para aquecer o material de origem para que ele atinja a temperatura de evaporação e produza vapor. A temperatura de evaporação varia de material para material, geralmente entre 500°C e 3000°C.

Controle de temperatura: O forno de aquecimento requer um controle preciso da temperatura para garantir uma taxa de evaporação estável e uma densidade de fluxo de vapor uniforme.

2. Facilitar o processo de pulverização catódica:

Aquecimento do alvo: Em alguns processos de pulverização catódica, os fornos de aquecimento são usados para aquecer o alvo, tornando-o mais suscetível ao bombardeio de íons para produzir partículas em fase gasosa.

Aquecimento do substrato: O aquecimento do substrato ajuda a melhorar a adesão do filme e a qualidade da cristalização. As temperaturas típicas do substrato variam de 100°C a 800°C, dependendo dos requisitos do material e da aplicação.

3. Controle das propriedades do filme:

Estrutura do filme: A temperatura tem um efeito significativo sobre a estrutura cristalina, a densidade e a tensão do filme. Com o controle preciso da temperatura, a estrutura e as propriedades do filme podem ser otimizadas.

Controle de tensão: os fornos de aquecimento podem ser usados para reduzir as tensões internas no filme, regulando a temperatura do substrato para evitar rachaduras e descascamento.

Um forno de aquecimento por resistência com aquecimento por fio de resistência é frequentemente usado em PVD e pode ser usado tanto para a fonte de evaporação quanto para o substrato. Ele tem controle preciso de temperatura e é adequado para a maioria das aplicações de PVD. Há também fornos de aquecimento por feixe de elétrons, que utilizam um feixe de elétrons para bombardear a superfície do material de origem e aquecê-lo até a temperatura de evaporação. Ele é adequado para materiais de alto ponto de fusão com alta eficiência de aquecimento e resposta rápida à temperatura. Assim como os fornos de aquecimento por indução, que utilizam indução eletromagnética para aquecer o material de origem ou o substrato. É rápido e adequado para processos que exigem aquecimento e resfriamento rápidos.

Exemplo de análise

1. Evaporação térmica (Evaporação térmica): Usada para a deposição de filmes metálicos, materiais semicondutores e materiais orgânicos. Um forno é usado para aquecer o material de origem (por exemplo, ouro, alumínio, silício), fazendo com que ele evapore e seja depositado em um substrato para formar um filme fino. As temperaturas típicas variam de 600°C a 1500°C. 2.

2. Evaporação por feixe de elétrons: A evaporação por feixe de elétrons é usada para a deposição de filmes finos de materiais com alto ponto de fusão, como tungstênio, molibdênio e materiais cerâmicos. Um aquecedor de feixe de elétrons é usado para aquecer o material de origem, fazendo com que ele evapore em altas temperaturas e seja depositado no substrato. O controle preciso da temperatura do forno garante a formação de filmes de alta qualidade.

3. Deposição por pulverização: A deposição por pulverização catódica é amplamente usada na fabricação de revestimentos ópticos, dispositivos semicondutores e revestimentos duros. Os fornos são usados para aquecer o alvo e o substrato para melhorar a eficiência do sputtering e a qualidade do filme. O substrato geralmente é aquecido a temperaturas entre 100°C e 500°C, o que ajuda na cristalização e na adesão do filme.

Pulverização térmica

A pulverização térmica (TSP) é uma técnica de formação de um revestimento por meio do aquecimento de um material de origem e sua aceleração para impactar a superfície de um substrato. Um forno aquecido desempenha um papel fundamental no processo de pulverização térmica, fornecendo a energia térmica necessária para aquecer o material pulverizado até um estado fundido ou semimolido, garantindo assim a formação de um revestimento de alta qualidade.

A pulverização térmica é o processo de aquecimento de um material na forma de pó ou fio até o estado fundido ou semimolido e sua pulverização em alta velocidade em uma superfície de substrato para formar um revestimento. As etapas básicas incluem o aquecimento do material de origem até o estado fundido ou semimolido. As partículas fundidas são aceleradas e pulverizadas sobre a superfície do substrato por meio de um fluxo de gás de alta pressão ou arco elétrico. As partículas esfriam e se solidificam na superfície do substrato para formar um revestimento denso.

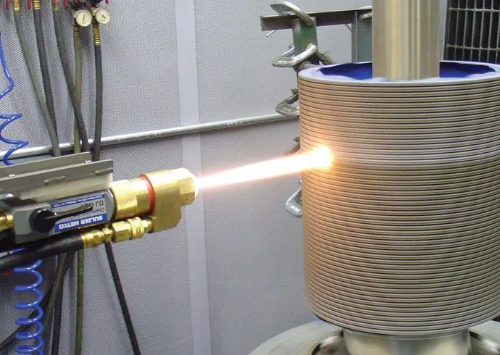

Fig. 2 Reparo dimensional da pulverização térmica

A função do forno de aquecimento na pulverização térmica inclui:

1. Fornecer a temperatura de fusão:

Aquecimento do material: O forno é usado para aquecer o material de revestimento até um estado fundido ou semimolido, normalmente na faixa de 1000°C a 3000°C. O forno também é usado para aquecer o material de revestimento até o estado fundido ou semimolido.

Controle de temperatura: A temperatura de aquecimento é controlada com precisão para garantir que o material atinja a fluidez e a adesão adequadas para formar um revestimento uniforme.

2. Promoção da aceleração de partículas:

Transferência eficiente de energia: O forno de aquecimento fornece alta energia para que as partículas de material no estado fundido ganhem energia cinética suficiente para impactar a superfície do substrato em alta velocidade.

Aquecimento uniforme: Assegura que as partículas de material sejam aquecidas uniformemente para evitar defeitos no revestimento causados por temperaturas desiguais.

3. Controle das propriedades do revestimento:

Estrutura do revestimento: O forno de aquecimento controla a microestrutura e as características macro do revestimento ajustando a temperatura e os parâmetros de pulverização.

Propriedades do revestimento: otimizar o processo de aquecimento para melhorar as propriedades mecânicas, a resistência à corrosão e a estabilidade térmica do revestimento.

A pulverização térmica é dividida em aquecimento por pulverização a arco, aquecimento por pulverização a chama, aquecimento por pulverização a plasma e pulverização por indução de alta frequência, de acordo com o método de aquecimento utilizado.

1. Pulverização por arco (Arc Spraying): A alta temperatura (cerca de 3000°C) gerada pelo uso de descarga de arco elétrico derrete o material, de modo que o material pulverizado (como zinco e alumínio) derrete e é pulverizado na superfície do substrato, formando um revestimento protetor denso. Adequado para materiais de metal e ligas, caracterizado pela alta eficiência e rápida deposição. Amplamente utilizado em revestimentos anticorrosivos, revestimentos condutores e revestimentos de proteção contra desgaste.

2. Pulverização por chama: O material é aquecido por uma chama gerada pela combustão de combustíveis gasosos (por exemplo, acetileno, hidrogênio) e oxigênio. O material é derretido pelo aquecimento da chama e pulverizado sobre a superfície do substrato para formar um revestimento uniforme. O processo de pulverização por chama é simples e adequado para a deposição rápida de revestimentos em grandes áreas. Ele é adequado para revestimentos de metal, cerâmica e polímero e é amplamente utilizado para reparo e reforço de superfícies de peças mecânicas. O equipamento é simples, fácil de operar e adequado para vários materiais.

3. Pulverização por plasma (Plasma Spraying): O plasma de alta temperatura (até 10.000°C) é gerado pelo aquecimento do arco, derretendo o material pulverizado. Usando materiais de aquecimento de alta temperatura por plasma (como alumina, zircônia estabilizada com óxido de ítrio), para que derretam e sejam pulverizados em alta velocidade na superfície do substrato, formando um revestimento denso e com forte força de ligação. Adequado para materiais de alto ponto de fusão (por exemplo, cerâmica) com alta densificação e forte ligação de revestimento. Eles são usados para revestimentos de proteção de alta temperatura, revestimentos resistentes ao desgaste e revestimentos biomédicos.

Fig. 3 Sistema de pulverização por plasma

4. Pulverização com aquecimento por indução de alta frequência: Aquecimento do fio com um campo eletromagnético de alta frequência para derreter e pulverizar sobre a superfície do substrato, formando um revestimento de alta qualidade. O aquecimento por indução de alta frequência tem as vantagens do aquecimento rápido e do controle preciso. A velocidade de aquecimento rápido e o controle preciso da temperatura o tornam adequado para materiais que precisam ser aquecidos rapidamente. Usado para pulverização de arame, é adequado para criar revestimentos de alta resistência e resistentes ao desgaste.

Conclusão

Os fornos de aquecimento são essenciais para o sucesso dos processos de Deposição Física de Vapor (PVD). Eles fornecem o controle de temperatura essencial necessário para evaporação, pulverização catódica e outros métodos de transferência de material, afetando diretamente a qualidade dos filmes finos produzidos. Ao manter condições precisas de temperatura, os fornos de aquecimento garantem taxas de evaporação estáveis, fluxo de vapor uniforme e propriedades ideais do filme, como estrutura cristalina, densidade e níveis de tensão. A Stanford Advanced Materials (SAM) oferece uma gama de fornos mufla de alta qualidade projetados para atender às rigorosas demandas das aplicações de PVD, ajudando a obter resultados superiores de revestimento em vários setores.

Referências:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Desenvolvimento e aplicação da tecnologia de deposição de vapor na fabricação atômica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Molecular Beam Epitaxy: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology," ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Industrial Furnaces: Equipamento de tratamento térmico", Wiley-VCH, 2014.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento