Quais são os materiais de substrato cerâmico usados em embalagens eletrônicas?

No processo de embalagem eletrônica, o substrato desempenha principalmente a função de proteção de suporte mecânico e interconexão elétrica (isolamento). Com o desenvolvimento da tecnologia de embalagem eletrônica para miniaturização, alta densidade, multifuncionalidade e alta confiabilidade, a densidade de potência do sistema eletrônico aumenta e o problema de dissipação de calor torna-se cada vez mais sério. Há muitos fatores que influenciam a dissipação de calor dos dispositivos, entre os quais a seleção de materiais de substrato também é um elo importante.

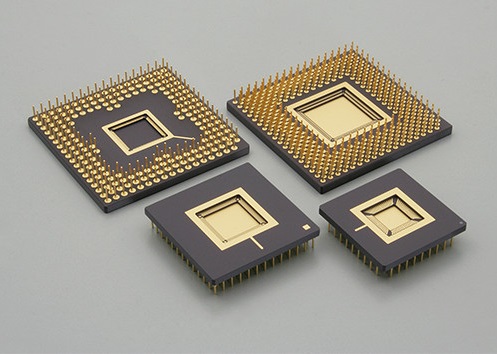

Atualmente, há quatro tipos principais de materiais de substrato comumente usados em embalagens eletrônicas: um substrato de polímero, um substrato de metal, um substrato composto e substratos de cerâmica. O material de substrato de cerâmica é amplamente usado em substratos de embalagens eletrônicas por suas vantagens, como alta resistência, bom isolamento, boa condutividade térmica e resistência ao calor, pequeno coeficiente de expansão térmica e boa estabilidade química.

Os materiais de substrato de embalagem de cerâmica incluem principalmente óxido de alumínio, óxido de berílio e nitreto de alumínio. Atualmente, a cerâmica de alumina é o material de embalagem de cerâmica mais maduro, amplamente utilizado por sua boa resistência a choques térmicos e isolamento elétrico, além da tecnologia madura de fabricação e processamento.

Os Estados Unidos, o Japão e outros países desenvolveram um substrato de cerâmica multicamada, tornando-o uma cerâmica de alta tecnologia amplamente utilizada. Atualmente, os materiais de substrato de cerâmica usados incluem alumina, óxido de berílio, nitreto de alumínio, carbeto de silício e mulita.

Em termos de estrutura e processo de fabricação, os substratos cerâmicos podem ser divididos em substratos cerâmicos multicamadas de co-combustão de alta temperatura, substratos cerâmicos de co-combustão de baixa temperatura, substratos cerâmicos de filme espesso etc.

Cerâmica de co-combustão de alta temperatura (HTCC)

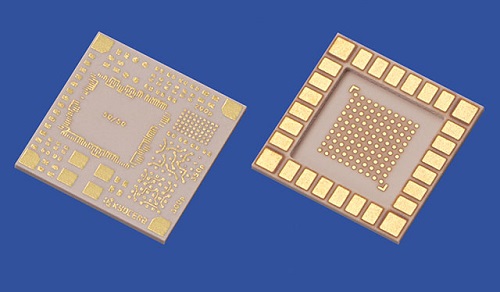

O pó cerâmico(pó de nitreto de silício, pó de alumina, pó de nitreto de alumínio) foi adicionado primeiramente ao aglutinante orgânico e misturado uniformemente até formar uma pasta; em seguida, a pasta é raspada em folhas com um raspador e a pasta é transformada em pasta verde por meio do processo de secagem; depois, faça o furo de passagem de acordo com o design de cada camada e use pasta metálica de serigrafia para a fiação e o preenchimento dos furos; finalmente, coloque a camada verde sobreposta e no forno de alta temperatura (1600 ℃) para sinterização.

Devido à alta temperatura de sinterização, a escolha dos materiais condutores de metal é limitada (principalmente tungstênio, molibdênio, manganês e outros metais com alto ponto de fusão, mas baixa condutividade elétrica). O custo de produção do substrato cerâmico co-queimado de alta temperatura é alto, e sua condutividade térmica geralmente está entre 20 e 200 W/(m-℃) (dependendo da composição e da pureza do pó cerâmico).

Cerâmica de co-combustão de baixa temperatura (LTCC)

O processo de preparação do substrato cerâmico de co-combustão de baixa temperatura é semelhante ao do substrato cerâmico multicamadas de co-combustão de alta temperatura. A diferença está nos substratos cerâmicos de co-combustão de baixa temperatura no pó de alumina misturado com a fração de massa de 30% a 30% dos materiais de vidro de baixo ponto de fusão, diminuindo a temperatura de sinterização para 850 ~ 900 ℃. Portanto, ouro e prata com boa condutividade podem ser usados como eletrodos e materiais de fiação.

No entanto, por outro lado, a condutividade térmica do composto é de apenas 2~3w/(m-℃), uma vez que a fase de vidro do substrato cerâmico de co-combustão de baixa temperatura está contida no material cerâmico. Além disso, como o substrato cerâmico de co-combustão de baixa temperatura adota a tecnologia de impressão de tela para fazer o circuito de metal, o erro de alinhamento pode ser causado pelo problema da rede.

Na produção prática, podem ser adicionados orifícios térmicos ou condutores na área do remendo para melhorar a condutividade térmica do substrato de cerâmica co-queimada de baixa temperatura, mas a desvantagem é que o custo aumentará. Para expandir o campo de aplicação do substrato cerâmico, a laminação multicamada e a tecnologia de co-combustão são geralmente adaptadas para produzir uma estrutura multicamada com a cavidade, que atende aos requisitos de encapsulamento hermético de dispositivos eletrônicos e é amplamente usada em áreas com ambiente hostil, como a aeroespacial, e requisitos de alta confiabilidade, como a comunicação óptica.

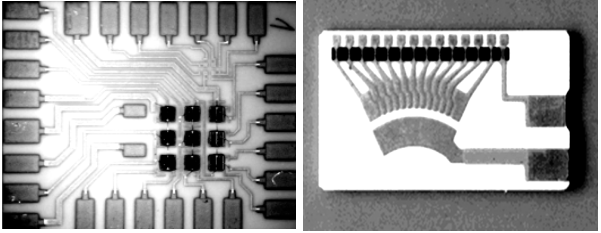

Substrato de cerâmica de filme espesso

Comparado com o substrato cerâmico multicamada de co-combustão de alta temperatura e o substrato cerâmico de co-combustão de baixa temperatura, o substrato cerâmico de filme espesso é um substrato cerâmico pós-combustão. O processo de preparação consiste em revestir a pasta metálica na superfície do substrato de cerâmica com a tecnologia de impressão de tela, em primeiro lugar, e pode ser preparado após a secagem e a sinterização em alta temperatura (700 ~ 800 ℃).

As pastas metálicas são geralmente compostas de pós metálicos, resinas orgânicas e pós de vidro. A espessura da camada de metal sinterizado é de 10 a 20μm com uma largura mínima de linha de 0,3 mm. Devido à tecnologia madura, ao processo simples e ao baixo custo, o substrato de cerâmica de filme espesso tem sido aplicado em embalagens eletrônicas com baixos requisitos de precisão gráfica.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento