Materiais de eletrodo para máquinas de corte a plasma

Introdução

O que é corte a plasma? Como funciona todo o processo? Quais são os componentes de um cortador de plasma? Este artigo responderá a essas perguntas e fornecerá informações importantes sobre os materiais dos eletrodos de corte a plasma.

Tecnologia de corte a plasma: Mecanismo e benefícios

[1]

[1]

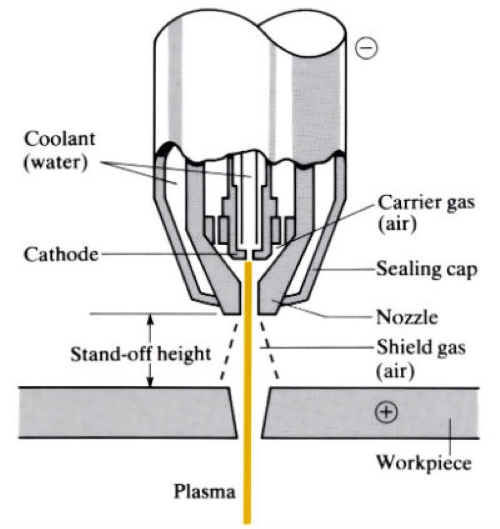

O corte a plasma é um processo que emprega um jato de alta velocidade de gás ionizado, conhecido como plasma, para cortar materiais condutores de eletricidade. O procedimento envolve várias etapas importantes:

1. Início do arco: uma faísca de alta frequência ioniza o gás dentro da tocha de plasma, criando um canal condutor para o arco elétrico.

2. Formação do plasma: O arco elétrico aquece o gás a uma temperatura extremamente alta, convertendo-o em plasma. Esse jato de plasma é então expelido por um bocal em alta velocidade.

3. Corte do material: O calor intenso do jato de plasma derrete o material no ponto de corte, enquanto o fluxo de gás de alta velocidade sopra o metal derretido, criando um corte preciso.

Esse processo oferece várias vantagens em relação aos métodos de corte tradicionais:

- Velocidade: é significativamente mais rápido do que os métodos de corte tradicionais, especialmente em materiais mais finos.

- Precisão: Proporciona cortes limpos e precisos com o mínimo de zonas afetadas pelo calor, reduzindo a necessidade de acabamento secundário.

- Versatilidade: Capaz de cortar uma ampla variedade de metais, incluindo aço carbono, aço inoxidável, alumínio, cobre e várias ligas.

- Custo-benefício: Custos operacionais mais baixos em comparação com outros métodos de corte, como o corte a laser, devido à redução do uso de consumíveis e dos requisitos de manutenção.

Máquina de corte a plasma: Componentes e importância

Uma máquina de corte a plasma consiste em vários componentes principais. Eles trabalham juntos para realizar o processo de corte. Aqui estão os principais componentes:

1. Fonte de alimentação:

A fonte de alimentação é responsável por fornecer a energia elétrica necessária para gerar o arco de plasma. Sua importância está em determinar a capacidade da máquina e os recursos de corte, que normalmente variam de 30 a 400 amperes.

2. Tocha de plasma:

A tocha de plasma abriga o eletrodo e o bocal pelos quais o arco de plasma é direcionado. Ela foi projetada para suportar altas temperaturas e fornecer controle preciso sobre o processo de corte.

3. Eletrodo:

O eletrodo gera o arco que ioniza o gás para formar o plasma. É um componente essencial que afeta a estabilidade e a qualidade do arco de plasma, geralmente feito de cobre com uma inserção de alta durabilidade, como háfnio ou tungstênio.

4. Bocal:

O bocal direciona o jato de plasma para a peça de trabalho. Ele garante um fluxo de plasma focado e de alta velocidade, feito de materiais resistentes a altas temperaturas.

5. Suprimento de gás:

O suprimento de gás fornece o gás necessário, como ar comprimido, oxigênio, nitrogênio ou argônio, para criar o plasma. A escolha do gás afeta a qualidade e a eficiência do corte e é feita sob medida para o material que está sendo cortado.

6. Painel de controle:

O painel de controle permite que o operador ajuste as configurações, como corrente, fluxo de gás e velocidade de corte. As máquinas modernas incluem interfaces digitais para um controle mais preciso e facilidade de uso.

Esses componentes trabalham juntos para criar um arco de plasma de alta temperatura que derrete e corta o material da peça de trabalho com eficiência e precisão.

Materiais de eletrodo para máquinas de corte a plasma

Os eletrodos são fundamentais nas máquinas de corte a plasma, influenciando diretamente o desempenho do corte e a longevidade do equipamento. Dentro de uma tocha de corte a plasma, o eletrodo é posicionado no centro, com o bocal localizado logo abaixo dele. Esses dois componentes são considerados peças consumíveis no corte a plasma. As peças consumíveis precisam ser substituídas em tempo hábil, pois eletrodos, bicos e anéis de vórtice muito desgastados podem produzir arcos de plasma incontroláveis. Esses arcos podem facilmente causar sérios danos à tocha de corte.

Para obter uma vida útil prolongada e um melhor desempenho, os principais materiais usados nos eletrodos incluem:

1. Cobre:

- Propriedades: Excelente condutividade elétrica e dissipação de calor.

- Uso: Forma o corpo principal do eletrodo, fornecendo uma base para inserções de alta durabilidade.

2. Háfnio:

- Propriedades: Alto ponto de fusão, excelente durabilidade e condutividade.

- Utilização: Geralmente usado como uma inserção na ponta do eletrodo para melhorar o desempenho e a vida útil.

3. Tungstênio:

- Propriedades: Alto ponto de fusão e boa condutividade.

- Utilização: Usado em alguns eletrodos por sua durabilidade em altas temperaturas.

Material de eletrodo avançado: Fio de háfnio

Fio de háfnio:

Os recentes avanços em materiais de eletrodos destacaram os benefícios do uso de inserções de fio de háfnio em eletrodos. O fio de háfnio oferece várias vantagens.

O alto ponto de fusão do Hf permite que ele resista às temperaturas extremas do arco de plasma, levando a uma vida útil mais longa do eletrodo. Essa longevidade se traduz em menos substituições de eletrodos e menos tempo de inatividade. Em termos de desempenho, os eletrodos de háfnio proporcionam iniciação e manutenção estáveis do arco, resultando em cortes mais limpos e reduzindo a necessidade de trocas frequentes de eletrodos. Embora os eletrodos de háfnio possam ser inicialmente mais caros, sua vida útil mais longa e o desempenho aprimorado podem torná-los mais econômicos a longo prazo, reduzindo os custos operacionais gerais.

Fio de háfnio versus fio de zircônio:

1. Diferenças de desempenho:

Devido às características de seu material, o fio de háfnio usado em bicos de corte a plasma pode manter boa estabilidade química e resistência à corrosão em ambientes de gás de plasma de alta temperatura. Seu alto ponto de fusão garante a estabilidade do bocal de corte, evitando a fusão e a deformação. Em contraste, o fio de zircônio é propenso à oxidação e à corrosão e é suscetível à expansão térmica durante o corte em alta temperatura, o que leva à deformação do bocal de corte e o danifica mais facilmente.

2. Cenários de aplicação:

O fio de háfnio é ideal para campos de corte e processamento de alta precisão devido à sua alta resistência à corrosão, estabilidade química, alto ponto de fusão e boa estabilidade de corte. Ele é especialmente adequado para cortar materiais difíceis. Por outro lado, o fio de zircônio é usado principalmente em ambientes de corte de baixa demanda, como no corte de materiais de cobre e alumínio, em que os requisitos de durabilidade e estabilidade são menos rigorosos. [2]

Conclusão

As máquinas de corte a plasma são ferramentas essenciais na metalurgia moderna, oferecendo velocidade, precisão e versatilidade inigualáveis. A escolha do material do eletrodo é fundamental para o desempenho e a eficiência dessas máquinas. Avanços recentes, como o uso do fio de háfnio, melhoraram significativamente os recursos da tecnologia de corte a plasma, garantindo cortes mais limpos, maior vida útil do eletrodo e economia geral de custos. Compreender a importância dos materiais de eletrodo de alta qualidade e manter-se informado sobre os avanços tecnológicos pode ajudar os operadores a obter resultados ideais em suas operações de corte. Para obter mais informações, consulte a Stanford Advanced Materials (SAM).

Referências:

[1] The Open University. (2018). Plasma arc cutting (Corte a arco de plasma). The Open University. https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/plasma-arc-cutting

[2] Xu, S. (2005). Processamento de fios de zircônio-háfnio e sua aplicação em eletrodos de corte a plasma. Chinese Journal of Rare Metals. https://www.cqvip.com/qk/93288x/200501/15443902.html

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento