Pós esféricos atomizados por gás: Abordando os desafios tecnológicos e práticos

1. Introdução

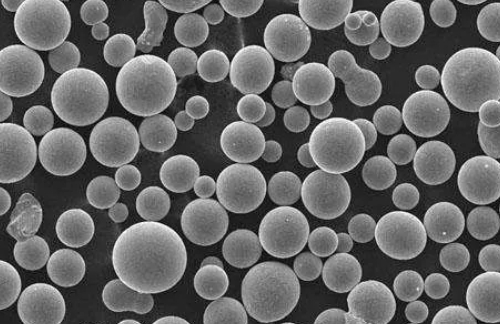

O pó metálico esférico tornou-se uma importante matéria-prima da manufatura aditiva (AM) devido às suas excelentes propriedades, como homogeneidade e fluidez, que melhoram a qualidade e a eficiência de formação das peças impressas. Ao mesmo tempo, ele pode ser reciclado e reutilizado, o que reduz o custo e o impacto no meio ambiente.

2 Pós esféricos

2.1 O que é pó esférico?

A impressão 3D de metal depende muito do pó metálico esférico, que serve como seu material fundamental e constitui um componente crítico da cadeia de suprimentos do setor. O avanço da tecnologia de impressão 3D está intrinsecamente ligado ao desenvolvimento desses pós metálicos. Atualmente, os materiais predominantes utilizados para a impressão 3D de metal incluem ferro, titânio, cobalto, cobre, níquel e várias ligas desses materiais.

2.2 Quais são as características dos pós esféricos?

A estrutura exclusiva do pó esférico faz com que ele tenha algumas propriedades exclusivas que não podem ser comparadas às do pó comum, e pode ser usado em aplicações com requisitos mais altos para a estrutura do material.

1.alta uniformidade: Devido à sua estrutura esférica, a distribuição do tamanho das partículas do pó esférico é relativamente estreita. A estrutura pode garantir a alta uniformidade das partículas de pó no processo de moldagem, melhorando consideravelmente a precisão e a qualidade dos materiais preparados e fazendo o melhor uso das propriedades físicas e químicas dos materiais.

2)Compressibilidade: A estrutura do pó esférico é compacta, com muito boa compressibilidade e plasticidade, fazendo com que o pó esférico prepare uma variedade de estruturas complexas do material e reduza a taxa de refugo no processo de produção.

3.fluidez: O pó esférico tem excelente fluidez e, devido às regras de formato das partículas, a distribuição do tamanho das partículas esféricas é mais uniforme. Não haverá partículas escalonadas, empilhadas e assim por diante, de modo que o processo de produção é mais eficiente, reduzindo o tempo e o custo de produção.

2.3 Quais são as aplicações dos pós esféricos?

Além da impressão 3D mencionada anteriormente, os pós esféricos também podem ser usados em metalurgia do pó, aditivos de materiais e suportes de catalisadores.

1.impressão 3D de metal: O pó metálico esférico é uma das principais matérias-primas da tecnologia de impressão 3D de metais. Em processos como sinterização em leito de pó (por exemplo, sinterização seletiva a laser) e deposição direta de energia (por exemplo, fusão a laser), os pós esféricos podem proporcionar boa fluidez e empilhamento, bem como alta densidade e qualidade de formação.

2.metalurgia do pó: Os pós esféricos são amplamente utilizados em processos de metalurgia do pó para a preparação de peças e materiais metálicos. A homogeneidade e a fluidez dos pós esféricos ajudam a garantir a densidade e as propriedades mecânicas das peças formadas.

3.revestimento e pulverização: Os pós esféricos são comumente usados na preparação de materiais revestidos, como pulverização térmica, pulverização a frio e pulverização a plasma. A forma e a distribuição do tamanho das partículas dos pós esféricos garantem revestimentos de pulverização uniformes e melhoram a adesão do revestimento e a resistência ao desgaste.

4.preparação de compostos: os pós esféricos podem ser combinados com resinas, cerâmicas, polímeros e outros materiais para preparar compostos para uso na fabricação de peças estruturais e funcionais nos setores automotivo, aeroespacial, de construção e outros.

5.catalisador: no campo da indústria química, o pó esférico é frequentemente usado como transportador de catalisador, aplicado a reações químicas, proteção ambiental e conversão de energia.

3 Preparação do pó esférico

O processamento de aerossolização é o processo de atomização de pós sólidos em partículas minúsculas, utilizando injeção de gás ou vibração mecânica, etc., e formando uma névoa líquida suspensa no ar. A atomização de gás usa fluxo de gás de alta pressão (geralmente gás inerte) para atomizar o pó.

Como a capacidade de calor específica do gás é menor do que a da água, levará mais tempo para que as gotículas se formem. As gotículas levarão mais tempo para esfriar e se consolidar. Como resultado, o pó produzido pela atomização de gás será mais esférico do que a atomização de água (WA), pela qual o pó produzido é geralmente irregular e não é usado na impressão 3D.

A atomização começa com o derretimento da liga/metal bruto (qualquer formato serve) em um forno. Em seguida, ele é mantido por algum tempo para garantir uma distribuição uniforme do líquido de fusão. Depois disso, o líquido é transferido para um cadinho com um bocal refratário com uma taxa de fluxo controlada. O bocal é aberto e o líquido pode entrar na câmara de atomização. Ele cai livremente e, em seguida, é resfriado, atomizado e solidificado por um fluxo de ar de alta velocidade. Por fim, o pó pode ser coletado na parte inferior da câmara. Outra etapa necessária posteriormente é a secagem do pó.

3.1 Atomização com gás inerte

O princípio é que o fluxo líquido de metal fundido é impactado e quebrado pelo fluxo de ar de alta velocidade para formar pó metálico por meio de resfriamento rápido. Há dois tipos principais de bicos para atomização de gás: bicos de queda livre e bicos de acoplamento fechado. O projeto do bocal de queda livre é relativamente simples, o bocal não é fácil de entupir e o processo de controle é relativamente simples, mas a eficiência da atomização é baixa. O design do bocal de acoplamento fechado é compacto, encurta a distância de voo do gás, reduz o processo de atomização do gás com menos perda de energia, o meio fluido pode ser totalmente esmagado pelo fluxo de líquido metálico e a eficiência de atomização do bocal é alta.

3.1.1 Atomização por gás inerte de plasma (PIGA)

A matéria-prima é transformada em hastes pré-ligadas e derretida usando o calor do arco de plasma em um cadinho de cobre resfriado a água, cuja parte inferior é conectada a um bocal de aquecimento por indução, um sistema de bocal sem cerâmica que introduz um fluxo líquido de metal derretido no bocal de atomização de gás para atomização. A vantagem da tecnologia PIGA é que a pistola de plasma não entra em contato com as hastes de matéria-prima durante o processo de fusão, preservando assim a pureza do processo.

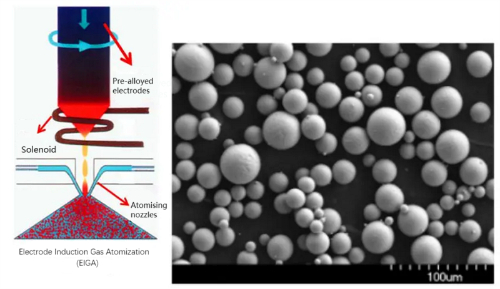

3.1.2 Atomização por gás de indução de eletrodo (EIGA)

A atomização de gás de fusão por indução de eletrodo (EIGA) representa uma abordagem inovadora derivada das técnicas tradicionais de atomização de gás. Diferentemente dos métodos convencionais que utilizam cadinhos para conter metal fundido, a EIGA emprega hastes metálicas rotativas como matéria-prima principal, fundidas por meio de aquecimento por indução, com o material fundido entrando diretamente na câmara de atomização. Esse projeto evita o contato com cadinhos durante o processo de fusão, evitando assim a contaminação e garantindo a pureza do pó atomizado.

A tecnologia EIGA oferece várias vantagens em relação aos métodos tradicionais de aerossolização em cadinho, incluindo poluição mínima da matéria-prima, taxas de aquecimento rápidas, processos simplificados e equipamentos de fácil manutenção.

No entanto, a tecnologia EIGA também apresenta desafios:

1.a bobina de indução impõe limitações ao diâmetro da barra de matéria-prima para o eletrodo de indução. Eletrodos de diâmetro maior requerem fontes de alimentação e bobinas de aquecimento por indução maiores, resultando em custos mais altos que impedem o desenvolvimento da atomização de barras de grande diâmetro.

2)Manter uma cooperação estável entre a velocidade de alimentação vertical e a velocidade de rotação do eletrodo para garantir que o eletrodo permaneça seguro dentro da bobina é uma questão complexa que precisa ser resolvida.

3.a obtenção de um fluxo estável e ininterrupto de gotículas de metal durante o aquecimento por indução do eletrodo e a fusão no bocal de aerossol apresenta dificuldades. O processo de atomização real pode resultar em formações semelhantes a gotículas ou na fusão incompleta do eletrodo, o que leva a bloqueios do conduíte. Assim, manter a estabilidade do fluxo de líquido representa um desafio significativo na tecnologia EIGA atual.

3.1.3 Atomização por plasma (PA)

A atomização por plasma (PA) utiliza o plasma como a principal fonte de calor para derreter o material de alimentação, geralmente em pó ou em forma de fio. Quando a matéria-prima é exposta à tocha de plasma, ela passa por fusão e atomização simultâneas devido aos jatos de gás inerte. As etapas subsequentes do processo refletem as da atomização de gás.

Em comparação com os métodos convencionais, a atomização por plasma produz um pó com características superiores. A distribuição de tamanho de partícula do pó de liga produzido por atomização a plasma é notavelmente mais estreita, variando de 10 a 150 μm, com aproximadamente 40% do pó abaixo de 50 μm, resultando em uma proporção significativa de pó fino. Além disso, os pós derivados de PA apresentam alta esfericidade e conteúdo mínimo de impurezas, melhorando ainda mais sua qualidade e adequação para várias aplicações. [1]

3.2 Atomização centrífuga

3.2.1 Método do eletrodo rotativo de plasma

A haste de metal do ânodo é colocada em um eixo rotativo de alta velocidade e derretida sob a ação do arco de plasma. As gotículas de metal fundido são dispersas em pequenas gotículas na direção tangencial sob a ação da força centrífuga e, por fim, se solidificam e se transformam em pó esférico, e todo o processo é realizado no vácuo ou sob a proteção de uma atmosfera de gás inerte[2].

3.2.2 Atomização centrífuga de disco rotativo

A atomização centrífuga é um método de atomização no qual o líquido metálico fundido é cisalhado ao longo da direção tangencial em um disco giratório em alta velocidade e condensado em pó por esferoidização. O tamanho médio das partículas do pó preparado por atomização centrífuga é superior a 100 μm, e o tamanho das partículas do pó está relacionado à taxa centrífuga do disco giratório. [3]

3.3 Tecnologia de atomização por tocha de plasma

A tecnologia de atomização por plasma é uma tecnologia de atomização de fluxo duplo, a fonte de aquecimento consiste em três tochas de plasma, o fio de matéria-prima é aquecido e derretido pelo arco de plasma e, em seguida, totalmente especializado e solidificado em pó sob a ação do gás de atomização de alta temperatura. A tecnologia de atomização por plasma permite que os processos de fusão e atomização ocorram ao mesmo tempo, e o tamanho médio das partículas do pó é de 40 μm, que é um pó fino com alto grau de esfericidade.

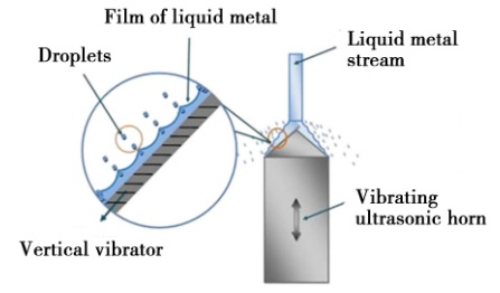

3.4 Método de atomização ultrassônica

O pó preparado pela tecnologia de aerossolização ultrassônica é fino, com velocidade de resfriamento rápida, superfície lisa e quase nenhuma partícula de pó satélite. A tecnologia de fabricação de pó por aerossolização ultrassônica consiste no uso de energia de vibração ultrassônica e energia cinética de impacto do fluxo de ar para quebrar o fluxo de líquido, melhorando significativamente a eficiência da fabricação de pó, mas ainda precisa consumir muito gás inerte.

3.5 Esferoidização de plasma

O plasma de radiofrequência (RF) no processo de esferonização do pó, sua alta temperatura fornece a energia para fazer com que o pó no plasma atravesse a rápida absorção de calor, derreta e, sob a ação da tensão superficial, se condense em uma forma esférica, em um período muito curto de solidificação repentina a frio, formando assim um pó esférico.

Tabela 1 Comparação de diferentes métodos de preparação

|

Métodos |

Vantagens |

Desvantagens |

|

Atomização de gás |

(1)Alta eficiência na produção de pó (2)Boa esfericidade (3)Processo de produção maduro |

(1)Alto custo do equipamento (2)Alta exigência de matérias-primas (3)Uma gama menor de tamanhos de pó pode ser produzida |

|

Atomização ultrassônica |

(1)Adequado para materiais metálicos especiais (2)Não há necessidade de altas temperaturas durante a produção (3)Distribuição uniforme do tamanho do pó sem partículas grandes |

(1)Menor eficiência na produção de pó (2)Requisitos elevados para o tamanho das partículas da matéria-prima (3)Requer equipamento ultrassônico especializado |

|

Atomização centrífuga |

(1)Capacidade de produzir pós de alta pureza (2)Aplicável a vários materiais metálicos (3)Amplo controle da distribuição do tamanho das partículas |

(1)Menor eficiência na produção de pó (2)Altos custos operacionais e de investimento (3)Alguns metais são suscetíveis à oxidação |

|

Esferoidização por plasma |

(1)Capacidade de produzir pós metálicos de alta pureza e tamanho de mícron (2)Aplicável a vários materiais metálicos (3)Capacidade de operar em baixas temperaturas |

(1)Alto custo do equipamento (2)Altos requisitos técnicos de operação (3)Exige controle do ambiente de gás e plasma |

4 Desafios no processamento

4.1 Pó oco

O pó oco é uma classe comum de defeitos em pós aerossolizados; os orifícios no pó geralmente existem em duas formas: Uma é o gás atomizado que é envolvido no pó dentro da formação de poros fechados, cujo tamanho é geralmente de 10% a 90% do pó, geralmente no tamanho de partícula mais grosso (>70μm) do pó é mais comum; a outra é a formação de poros entre os dendritos da solidificação da contração dos poros, cujo tamanho é geralmente inferior a 5% do tamanho do pó, e é distribuído tanto dentro quanto na superfície do pó. O outro são os poros formados pela solidificação e contração entre os dendritos, cujo tamanho é geralmente inferior a 5% do tamanho do pó, e estão distribuídos no pó e na superfície. De modo geral, com o aumento do tamanho da partícula do pó, o número, o tamanho e o conteúdo de gás dos poros no pó aumentarão proporcionalmente.

A formação de pós ocos está relacionada ao mecanismo de fragmentação de gotículas durante o processo de atomização. Durante o processo de aerossolização, há muitos tipos diferentes de mecanismos de fragmentação de gotículas que ocorrem simultaneamente, dependendo da energia da interação entre o gás de atomização e o metal fundido. Quando ocorre um dos mecanismos mais energéticos, o esmagamento do saco, as gotículas grandes formam folhas semelhantes a sacos sob a ação do fluxo de gás, espalhando-se em uma direção perpendicular ao fluxo de gás. Quando a viscosidade do líquido é pequena, a parte externa da película líquida se rompe para formar gotículas minúsculas; no entanto, as gotículas se resfriam muito rapidamente durante a aerossolização, e a viscosidade aumenta drasticamente à medida que a temperatura da gotícula cai rapidamente. Quando a viscosidade da gota é alta o suficiente, o esmagamento do filme de ensacamento é suprimido, e as portas em ambos os lados do filme líquido se combinam para formar uma gota oca envolvida com gás atomizado. Portanto, a energia do processo de esmagamento deve ser reduzida a fim de inibir a geração de pó oco para evitar o esmagamento do saco.

4.2 Pó satélite

O pó satélite refere-se a pequenas partículas que aderem à superfície de partículas maiores, formando uma estrutura semelhante a um satélite dentro do pó. Esse fenômeno diminui a esfericidade, a fluidez e a densidade do pó, apresentando uma falha comum em pós aerossolizados. Além disso, a formação de pó satélite geralmente leva à agregação de partículas maiores devido à adsorção e às forças de tensão superficial. Consequentemente, essas partículas satélites aderentes representam desafios para a separação eficaz durante os estágios de processamento subsequentes.

Para resolver esse problema, a pesquisa atual se concentra em dois métodos principais para reduzir a formação de pó satélite. Em primeiro lugar, por meio do controle meticuloso do processo de atomização e das propriedades do material fundido, são feitos esforços para reduzir a distribuição do tamanho das partículas do pó atomizado. Essa redução na disparidade do tamanho das partículas visa minimizar as variações nos estados de movimento do pó, diminuindo assim as frequências de colisão entre as partículas de pó e as gotículas de líquido. Em segundo lugar, a introdução de um fluxo de ar auxiliar na câmara de atomização ou a otimização da estrutura da câmara serve para inibir a turbulência interna do fluxo de ar, diminuindo posteriormente a probabilidade de colisões entre as partículas de pó e as gotículas de líquido.

4.3 Controle da distribuição do tamanho do pó

Depois de passar pela pré-triagem, as partículas maiores do pó são removidas. A redução da largura da distribuição dos tamanhos de pó pode aumentar o rendimento do pó, reduzindo efetivamente os custos de produção associados à fabricação do pó.

A otimização do projeto da estrutura do bocal é fundamental para o controle da distribuição do tamanho do pó. Schwenck et al. [4] desenvolveram um bico de contração-expansão com costura em anel com um diâmetro de garganta de 0,8 mm, comparando-o com bicos convencionais de contração com costura em anel com diâmetros de 0,8 mm e 0,4 mm. Os resultados indicaram que os pós gerados pelo bico de contração-expansão com costura em anel apresentavam tamanhos médios de partículas menores em comparação com os dos bicos convencionais.

Além disso, o desvio padrão geométrico do tamanho do pó diminuiu de 2,14 para 1,87, indicando uma distribuição de tamanho de pó mais estreita e maior rendimento do pó. Além disso, o estudo explorou o impacto da atomização de gás quente, revelando que o aquecimento do gás a 320°C reduziu ainda mais o tamanho e a distribuição das partículas de pó, melhorando assim o rendimento do pó.

5 Perspectivas para o desenvolvimento da tecnologia de preparação de pós esféricos

A manufatura aditiva (AM) é uma tecnologia avançada de prototipagem rápida de materiais metálicos, também conhecida como tecnologia de impressão 3D, que funciona a partir de arquivos de modelos digitais e usa materiais em pó metálico para construir peças, imprimindo-as camada por camada. Além dos plásticos, que são mais comuns na vida cotidiana, as matérias-primas usadas na impressão 3D incluem metais e cerâmicas para peças de alta resistência e resistentes à corrosão, bem como biomateriais usados em medicina e biologia.

Os produtos de manufatura aditiva têm tamanho de grão fino, composição uniforme, excelente desempenho, o desempenho da peça pode ser controlado ponto a ponto, sem efeito de posição da espessura da parede, reduzindo os defeitos macrometalúrgicos e a segregação da fundição e do forjamento tradicionais e, ao mesmo tempo, eliminando o processo metalúrgico tradicional na composição da liga das limitações.

Devido à crescente sofisticação da tecnologia de processamento de pó esférico, os processos usados na manufatura aditiva para fabricar peças metálicas têm um grau mais alto de precisão, pureza e adequação à aplicação. Pode-se dizer que o desenvolvimento da tecnologia de fabricação de pós esféricos também está intimamente relacionado ao desenvolvimento do campo da manufatura aditiva.

6 Conclusão

Como matéria-prima importante para a manufatura aditiva, a qualidade do pó esférico determina diretamente a qualidade do desempenho das peças acabadas; portanto, o controle do processo de preparação e a atualização da tecnologia do pó esférico são cruciais. Atualmente, o principal método de preparação de pó esférico baseia-se na aerossolização, na qual o pó sólido é atomizado em partículas minúsculas por injeção de gás ou vibração mecânica, e uma névoa de suspensão é formada no ar, e as partículas de pó ficam quase esféricas sob a ação da tensão superficial. Os problemas que ocorrem no processo estão concentrados principalmente no problema do pó oco e do pó satélite, enquanto o controle do tamanho das partículas de pó também é uma etapa fundamental para afetar a qualidade do pó.

Leitura relacionada:

PÓS ESFÉRICOS SOB O MICROSCÓPIO: COMO O FORMATO DAS PARTÍCULAS INFLUENCIA A FUNCIONALIDADE

Fenômenos de satélite em pó metálico: Um mergulho profundo nos desafios da manufatura aditiva

Referências:

[1] KROEGER J, MARION F. Raymer AP&C: Liderando o caminho com pós esféricos de Ti atomizados por plasma para MIM [J]. Powder Injection Moulding International, 2011, 5(4): 55.

[2] Savage S J. Production of rapidly solidified metals and alloys [J]. Journal of Metals, 1984, 36(4): 20.

[3] Leo V M Antony, Ramana G Reddy. Processes for the production of high purity metal powders [J]. High Purity Metals, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. Um novo projeto de bocal anular convergente-divergente para atomização de acoplamento próximo [J]. Powder Metallurgy, 2017, 60(3): 198-207.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento