Pó esférico na manufatura aditiva

1 Introdução

As tecnologias de manufatura aditiva (Additive Manufacturing Technologies, AM), ou impressão 3D (3DP), são uma tecnologia para a fabricação de peças sólidas por meio do acúmulo de material camada por camada com base em dados CAD tridimensionais.

O desenvolvimento histórico da tecnologia de impressão 3D é um processo de progresso e expansão contínuos. Desde os primórdios da prototipagem rápida até a ampla gama de aplicações atuais, a tecnologia de impressão 3D tem sido usada em áreas de design e fabricação, como design de joias, design e fabricação de calçados, design industrial, design arquitetônico, design e construção de engenharia, design e fabricação automotiva, aeroespacial, odontologia e outras áreas médicas.

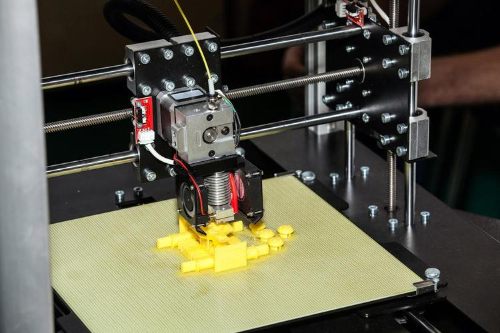

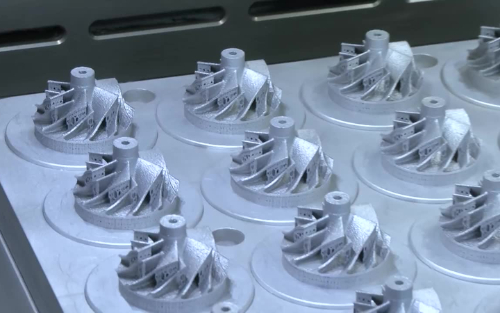

Fig. 1 A tecnologia de impressão 3D tem sido amplamente utilizada

2 Tecnologias de manufatura aditiva e desenvolvimento histórico

A manufatura aditiva (AM), também conhecida como impressão 3D, é uma tecnologia de manufatura avançada que constrói diretamente entidades tridimensionais empilhando materiais camada por camada. Com a diferença entre a manufatura subtrativa tradicional (como o corte) e a manufatura isomaterial (como a fundição), a AM baseia-se no princípio do "empilhamento discreto", sem a necessidade de moldes ou ferramentas complexas, pode ser baseada diretamente no modelo digital para concluir a manufatura, com um alto grau de liberdade de design, alta utilização de materiais e pode ser rapidamente personalizada com estruturas complexas e outras vantagens significativas.

A tecnologia de manufatura aditiva (AM) é especialmente adequada para a fabricação de peças altamente complexas que são difíceis de formar usando os processos tradicionais e aborda com eficácia os pontos problemáticos da manufatura tradicional, como baixa produtividade, longos prazos de entrega e altos custos. Sua principal vantagem está em romper as restrições de design e construir geometrias complexas (por exemplo, canais internos, componentes de paredes finas) diretamente por meio de recursos de forma quase líquida, reduzindo significativamente a contagem de peças e os requisitos de montagem, ao mesmo tempo em que obtém otimização de desempenho (por exemplo, design leve). Além disso, a AM suporta ciclos iterativos rápidos de "design-fail-fix", reduzindo drasticamente os ciclos de desenvolvimento de produtos e permitindo a produção econômica de peças únicas ou descontinuadas. Por meio do empilhamento preciso de material camada por camada, a tecnologia reduz o desperdício de material para menos de 10% dos processos convencionais (otimização da relação de compra e venda), fornecendo, assim, soluções de fabricação eficientes e flexíveis para aplicações de ponta, como a propulsão aeroespacial e nuclear, ao mesmo tempo em que reduz os custos.

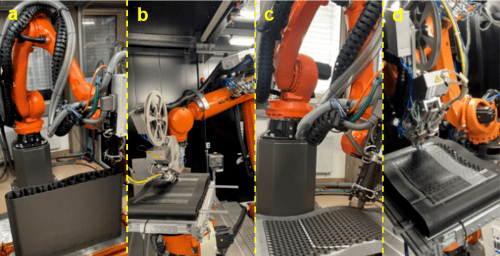

Fig. 2 Nova tecnologia de manufatura aditiva de compósitos desenvolvida para estruturas aeroespaciais

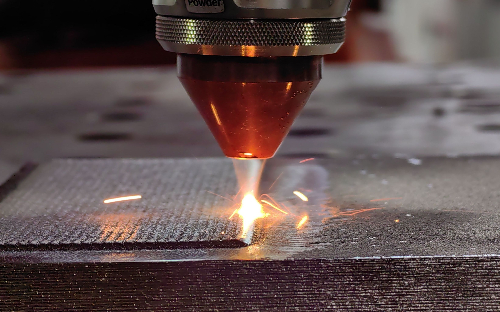

A tecnologia de manufatura aditiva pode ser dividida em vários tipos de acordo com o princípio de formação e as propriedades do material, incluindo principalmente a fusão de leito de pó (como SLM/EBM), extrusão de material (como FDM), cura por luz (como SLA/DLP) e deposição de energia direcionada (DED). O princípio básico é formar materiais camada por camada por meio de modelagem digital: primeiro, use o design auxiliado por computador (CAD) para construir um modelo tridimensional e dividi-lo em dados de camada bidimensional; em seguida, o equipamento controla a fonte de energia (por exemplo, laser, feixe eletrônico) ou o dispositivo de extrusão de acordo com os dados da camada, derretendo seletivamente o pó, curando a resina ou extrudando o material termoplástico e, em seguida, empilhando-o camada por camada para formar a entidade. Por exemplo, a tecnologia de fusão de leito de metal em pó (SLM) derrete com precisão o pó de metal por meio de lasers de alta energia, empilhando camadas para formar peças de alta densidade, enquanto a tecnologia de cura por luz (SLA) usa lasers UV para escanear resinas fotossensíveis líquidas e curá-las para formar estruturas finas. Após a impressão, o pós-processamento, como limpeza do pó, tratamento térmico ou polimento da superfície, é necessário para obter um produto acabado que atenda aos requisitos de desempenho. Todo o processo não requer moldes, o que favorece o projeto livre e a fabricação eficiente de estruturas geométricas complexas.

Tabela 1 EBM vs. SLM

|

Caracterização |

EBM |

SLM |

|

Fonte de energia |

Feixe de elétrons |

Laser |

|

Ambiente |

Alto vácuo |

Gás inerte (por exemplo, argônio) |

|

Materiais aplicáveis |

Metais de alto ponto de fusão (titânio, tântalo, tungstênio, etc.) |

Aço inoxidável, ligas de alumínio, ligas de cobalto-cromo, etc. |

|

Tamanho da peça |

Tamanho grande, camada espessa |

Tamanho pequeno e médio, detalhes de alta precisão |

O processo de manufatura aditiva (AM) começa com o estágio de projeto e pré-processamento, abrangendo uma gama completa de preparações, desde a análise da estrutura da peça, validação do modelo, até o planejamento do layout da construção, no qual a otimização da geração de suporte e dos caminhos de corte do modelo determina diretamente a precisão e a eficiência da fabricação subsequente. O projeto do material precisa ser estreitamente coordenado com as características do material metálico, por exemplo, a distribuição do tamanho das partículas e a fluidez do pó afetam diretamente a qualidade da propagação do pó. Após a fabricação, o pós-processamento inclui a remoção do pó, o tratamento térmico para eliminar tensões residuais, a remoção da estrutura de suporte e a separação da placa, seguidos de usinagem de precisão (por exemplo, soldagem, polimento) e testes rigorosos (por exemplo, testes não destrutivos) para garantir que a peça atenda aos padrões de serviço. A fase de montagem combina testes de validação e certificação metalúrgica para formar um programa completo de produção de peças, com processos de revestimento especializados (por exemplo, revestimentos de barreira térmica) para aumentar a resistência ao calor e à oxidação, especialmente para ambientes de alta temperatura. Todo o processo se baseia em um ciclo de vida iterativo para otimizar continuamente os parâmetros do processo e as propriedades do material, por exemplo, referindo-se ao modelo proposto por Gradi et al. (2021), e por meio do ciclo "Design-Manufatura-Teste-Melhoria", é possível obter uma transição perfeita da prototipagem para a produção em massa, o que, em última análise, garantirá a confiabilidade e o desempenho duradouro da peça AM sob condições operacionais extremas. Confiabilidade e longevidade das peças de AM em condições operacionais extremas.

Na década de 1980, a tecnologia de impressão 3D começou a se destacar. Essa fase da tecnologia era conhecida como Prototipagem Rápida (Rapid Prototyping), e seu conceito central era imprimir objetos camada por camada com base em um modelo digital para permitir a prototipagem rápida. Ela começou a amadurecer na fase intermediária de desenvolvimento, da década de 1990 até o início do século XXI, e não foi aplicada somente ao design industrial, modelagem e prototipagem, mas também começou a penetrar nos campos da medicina, aviação, automotivo e arquitetura. Depois de entrar no século XXI, a tecnologia de impressão 3D fez avanços mais significativos, não apenas capaz de imprimir estruturas complexas e peças de precisão, mas também de obter impressão multimaterial e multicolorida. Isso faz com que a aplicação da impressão 3D em manufatura, medicina, aeroespacial e muitos outros campos seja mais ampla e aprofundada.

Fig. 3 Tecnologia de manufatura aditiva

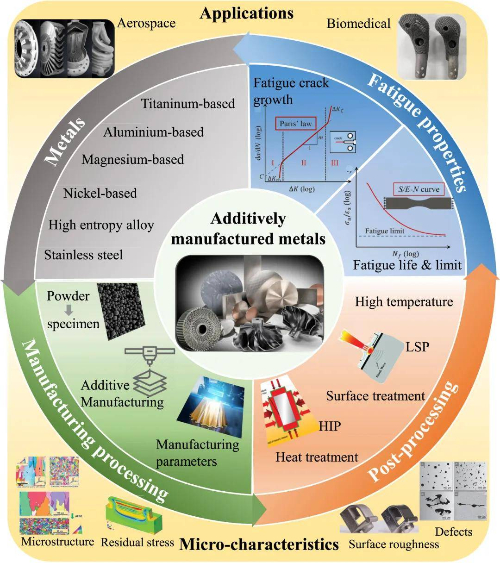

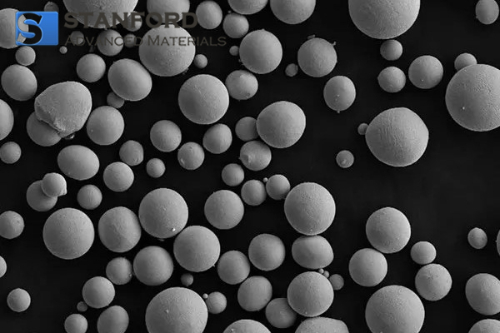

3 Pó esférico: Material principal e chave para o desenvolvimento da tecnologia de manufatura aditiva

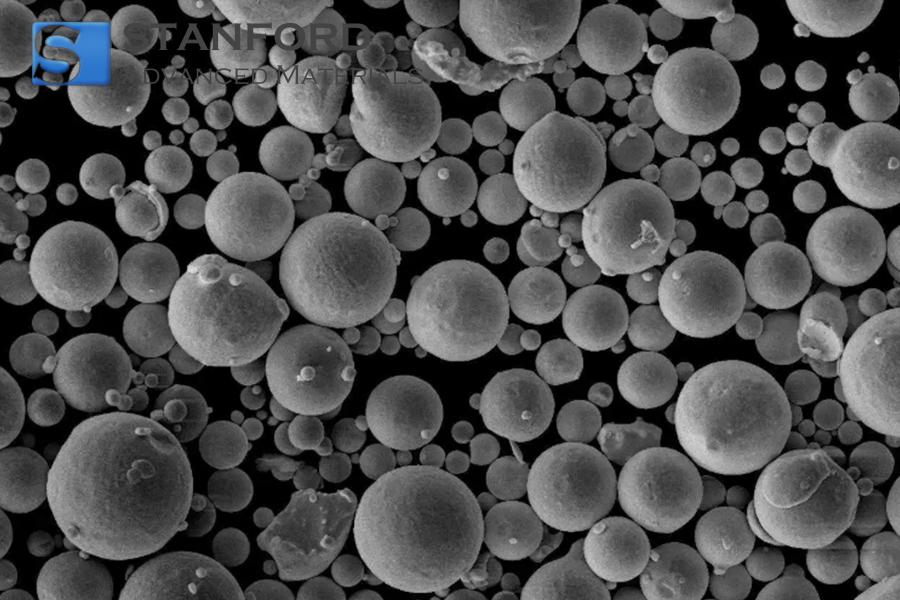

Os pós esféricos são pós de metal ou de liga preparados por processos avançados com morfologia de partículas esféricas ou esferoidais quase perfeitas e são considerados o "padrão ouro" no campo da manufatura aditiva (AM). A principal vantagem desse tipo de pó decorre de suas propriedades físicas exclusivas: a alta esfericidade (coeficiente de esfericidade próximo a 1) permite que ele seja distribuído uniformemente no processo de espalhamento do pó, reduzindo significativamente a porosidade entre camadas; a excelente mobilidade garante o rápido preenchimento do pó em cavidades complexas ou estruturas finas, melhorando assim a eficiência da impressão; ao mesmo tempo, o controle rigoroso do baixo teor de oxigênio (por exemplo, pós de liga de titânio com teor de oxigênio inferior a 0,15%) evita o impacto negativo das impurezas nas propriedades mecânicas das peças. O controle rigoroso do baixo teor de oxigênio (como o teor de oxigênio do pó de liga de titânio inferior a 0,15%) evita o impacto negativo das impurezas nas propriedades mecânicas das peças. Além disso, por meio da estreita distribuição de tamanho de partícula (por exemplo, 15-60 μm para a tecnologia de fusão seletiva a laser), o pó esférico pode atender às necessidades específicas de diferentes processos de manufatura aditiva no tamanho do material, estabelecendo a base para a moldagem de alta qualidade.

Os pós esféricos desempenham um papel insubstituível na tecnologia de manufatura aditiva. Suas propriedades de alta fluidez e acúmulo homogêneo determinam diretamente a densidade e o desempenho da peça impressa - por exemplo, o uso de pós esféricos de liga de titânio (por exemplo, Ti-6Al-4V) no processo de fusão de leito de pó a laser (LPBF) resulta em uma densidade de peça de 99,9%, reduzindo efetivamente as rachaduras e as tensões residuais. Essa propriedade do material também dá à tecnologia AM a capacidade de romper as restrições tradicionais de fabricação: desde os corredores de resfriamento dentro de uma lâmina de motor de avião até a estrutura porosa de um implante ósseo personalizado na área médica, os pós esféricos suportam o design livre de geometrias complexas que são otimizadas para funcionalidade e leveza. Ao mesmo tempo, as características de empilhamento camada por camada da tecnologia AM, combinadas com as características de preenchimento eficiente dos pós esféricos, podem aumentar a taxa de utilização do material para mais de 90%, reduzindo significativamente os custos de produção e o desperdício de recursos. No setor aeroespacial, as lâminas de turbina feitas de ligas esféricas de alta temperatura (como o Inconel 718) podem suportar ambientes extremos de mais de 1.000 graus Celsius; no setor médico, pós de liga de titânio biocompatíveis são usados para produzir em massa implantes padronizados por meio da tecnologia de fusão por feixe de elétrons (EBM) a um custo 80% menor do que o dos processos tradicionais.

Fig. 4 Pó esférico à base de titânio TC4 (Ti-6Al-4V)

O processo de preparação do pó esférico determina diretamente sua qualidade e seu custo. Atualmente, as principais tecnologias incluem aerossolização, método de eletrodo rotativo de plasma (PREP) e esferonização de plasma de alta energia (HEPS). O método de aerossolização, por meio do fluxo de ar de alta velocidade do fluxo líquido do metal quebrado em microgotículas e resfriado em um pó esférico, ocupa mais de 80% da participação de mercado, mas o controle do teor de oxigênio e os custos dos equipamentos ainda são gargalos; a tecnologia PREP, por meio do eletrodo rotativo da fusão de plasma para produzir pó de alta pureza, especialmente para titânio e outros metais reativos, mas o alto consumo de energia limita a escala de aplicação. Nos últimos anos, o surgimento da tecnologia HEPS por meio do plasma de pó irregular para o segundo tratamento esférico não só melhorou a qualidade do pó reciclado, mas também alcançou 100% de reciclagem de resíduos de titânio, promovendo o processo de fabricação verde. No entanto, o setor ainda enfrenta sérios desafios: a dependência de importações de equipamentos de atomização de ponta levou a baixos rendimentos de pós produzidos internamente (menos de 80% para o pó de titânio), enquanto as flutuações na distribuição do tamanho das partículas e no teor de oxigênio dos pós podem levar a variações de lote para lote no desempenho das peças, o que é particularmente crítico para o setor aeroespacial e outros campos de alto padrão.

Embora a alta fluidez e as características uniformes de espalhamento de pó dos pós esféricos forneçam uma base de alta qualidade para a manufatura aditiva (AM), a rugosidade da superfície após a impressão (o valor Ra geralmente é de 5,5 a 8,9 μm) ainda precisa ser otimizada pela tecnologia de pós-processamento para atender aos requisitos funcionais em condições extremas de trabalho. Tomando como exemplo as peças de tungstênio formadas por fusão de leito de pó a laser (L-PBF), a rugosidade da superfície na direção vertical (Ra 5,5 μm) é significativamente menor do que na direção inclinada (por exemplo, Ra 8,9 μm para uma superfície voltada para baixo a 45°), que precisa ser combinada com polimento químico-mecânico (CMP) ou polimento eletroquímico para reduzir o valor de Ra para menos de 1 μm, reduzindo assim a concentração de tensão e melhorando a vida útil à fadiga. Além disso, as tecnologias de revestimento protetor são essenciais para ambientes corrosivos e de alta temperatura: as superfícies externas podem ser revestidas com revestimentos de difusão de lama de ferro-cromo-silício, que são sinterizados em altas temperaturas para formar uma camada de óxido densa com resistência à temperatura de até 1.300 °C, enquanto os caminhos de fluxo complexos internos contam com a tecnologia de pulverização térmica MoSi₂, que aumenta a resistência à oxidação e mantém a precisão geométrica. Esses tratamentos de superfície não apenas compensam as limitações da rugosidade nativa da AM, mas também promovem avanços de confiabilidade em aplicações de ponta, como bicos aeroespaciais e componentes de reatores nucleares, por meio de efeitos sinérgicos com pós esféricos (por exemplo, distribuição estreita do tamanho das partículas para reduzir as perdas de polimento).

Fig. 5 Fusão de leito de pó a laser

4 Tipos diferentes de pós esféricos para diferentes tecnologias e aplicações de manufatura aditiva

4.1 Fusão seletiva a laser (SLM): Um inovador na manufatura de precisão

A fusão seletiva a laser (SLM) usa lasers de alta energia para fundir pós metálicos camada por camada, especializando-se na moldagem de alta precisão de estruturas complexas, especialmente para a fabricação de pequenas peças de precisão. Os requisitos para o desempenho do pó são rigorosos: o tamanho das partículas deve ser controlado entre 15 e 60 μm, a esfericidade deve ser superior a 0,9, o teor de oxigênio deve ser inferior a 0,15% e não deve haver pó oco para garantir a estabilidade da poça de fusão e a densidade das peças. Por exemplo, no campo aeroespacial, as lâminas de motores aeronáuticos de liga de titânio (por exemplo, Ti-6Al-4V) fabricadas pela tecnologia SLM alcançam uma redução de peso de 30%, mantendo a resistência a altas temperaturas por meio do design da estrutura interna do favo de mel; e no campo médico, os implantes ortopédicos personalizados de liga de titânio impressos por SLM encurtam o ciclo de recuperação do paciente pela superfície porosa para promover o crescimento de osteoblastos.

Fig. 6 Fusão seletiva a laser (SLM)

4.2 Fusão de zona seletiva por feixe de elétrons (EBSM): Uma solução eficiente para peças de grande porte

A fusão seletiva por feixe de elétrons (EBSM) utiliza o alto poder de penetração de um feixe de elétrons de alta energia e é adequada para a fabricação rápida de peças de grande porte e com camadas espessas. Os pós precisam ter uma grande faixa de tamanho de partícula de 45 a 105 μm, alta densidade aparente e excelente resistência ao calor. Exemplos típicos incluem a fabricação de grandes estruturas de suporte de carga no setor aeroespacial - tomando como exemplo a estrutura de suporte de carga de liga de titânio do jato de combate J-31, a tecnologia EBSM aumentou a taxa de utilização de material em 5 vezes, reduzindo significativamente o desperdício de matérias-primas. Além disso, no setor automotivo, a tecnologia EBSM foi combinada com pó de liga de cobre (como CuCrZr) para fabricar componentes de dissipação de calor de alta eficiência e, por meio da otimização do design do canal de fluxo, a eficiência de dissipação de calor dos motores de veículos elétricos aumentou em 40%.

Fig. 7 Fusão de zona seletiva por feixe de elétrons (EBSM)

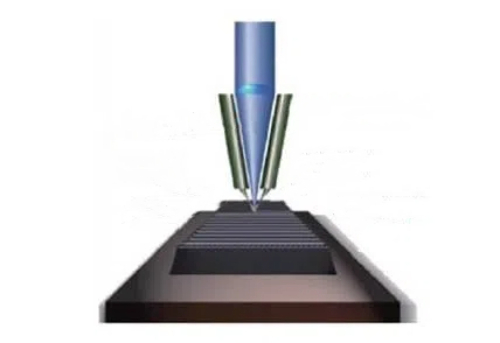

4.3 Laser Melting Deposition (LMD): uma ferramenta poderosa para o reparo e o reforço de peças grandes

A Laser Melting Deposition (LMD) é usada para reparar ou fortalecer rapidamente a superfície de peças grandes por meio da alimentação simultânea de pós com um laser de alta energia. A tecnologia exige alta fluidez do pó, com uma faixa de tamanho de partícula de 90 a 250 μm, e alta pureza para garantir o desempenho da camada de revestimento. No campo aeroespacial, a tecnologia LMD é usada para reparar peças de desgaste da lâmina da turbina, por meio do design de material gradiente (como liga à base de cobalto e revestimentos compostos de carboneto de tungstênio) para aumentar a vida útil da lâmina em três vezes; no setor de maquinário pesado, a tecnologia LMD molda diretamente o corpo da válvula hidráulica grande, por meio do design integrado do canal interno para reduzir a interface de montagem, reduzindo o risco de vazamento em até 70%.

Fig. 8 Deposição por fusão a laser (LMD)

4.4 Aplicações em vários setores: Penetração da tecnologia desde a indústria aeroespacial de ponta até a eletrônica de consumo

Aeroespacial: As tecnologias SLM e EBSM combinam pó de titânio esférico e pó de liga de alta temperatura para promover o peso leve e a inovação estrutural. Por exemplo, a câmara de combustão de um determinado modelo de foguete usa a tecnologia SLM para integrar mais de 200 canais de resfriamento, com uma resistência à temperatura superior a 1.200 ℃.

Medicina e saúde: A tecnologia EBSM usa pó de titânio biocompatível para produzir em massa implantes ortopédicos padronizados, reduzindo os custos em 80% em comparação com os processos tradicionais e alcançando uma rápida osseointegração pós-operatória por meio de um projeto de estrutura porosa.

Eletrônicos de consumo: o pó de titânio de tamanho de partícula pequeno (<30μm) é preparado por HDH (desidrogenação hidrogenada) e tecnologia de esferonização de plasma de alta energia (HEPS) para impressão 3D de estruturas intermediárias de liga de titânio de telefones celulares, com um rendimento de mais de 80%, levando em conta as necessidades de resistência e espessura, para atender às necessidades da Apple, Huawei e outros modelos de ponta para produção em massa.

5 Tendências futuras: Inovação de materiais e desenvolvimento sustentável

Atualmente, embora a tecnologia de manufatura aditiva tenha alcançado aplicações revolucionárias nos campos aeroespacial, médico e outros, ela ainda enfrenta desafios como limitações de desempenho do material, altos custos de processo e sustentabilidade de recursos. Por exemplo, o pó de liga de titânio convencional é propenso à fluência e à deformação em ambientes de temperatura extremamente alta (>1000°C), enquanto a tecnologia convencional de reciclagem de pó residual tem uma taxa de reutilização de menos de 50% devido a problemas de oxidação. Nesse contexto, a inovação de materiais e os processos inteligentes se tornaram a chave para quebrar o gelo: a superliga GRX-810 desenvolvida pela NASA triplicou sua resistência em comparação com as ligas convencionais à base de níquel a 1.200°C por meio da tecnologia de reforço de dispersão de óxido (ODS), oferecendo a possibilidade de câmaras de combustão de motores de foguete reutilizáveis de próxima geração; ao mesmo tempo, os sistemas de otimização de processos orientados por IA (por exemplo, Siemens AM Monitor) por meio de sistemas de otimização de processos orientados por IA (por exemplo, Siemens AM Monitor) são uma ferramenta importante para a otimização de processos.Por meio do monitoramento em tempo real da morfologia da poça de fusão e da distribuição do campo térmico, a potência do laser e o caminho da varredura são ajustados dinamicamente para reduzir a porosidade da peça de 2% para menos de 0,5%.

Em termos de desenvolvimento sustentável, a tecnologia HEPS (High Energy Plasma Spheronization, esferonização por plasma de alta energia) pode atingir 100% de reciclagem ao converter sucata de titânio em pó esférico de alta pureza, o que, combinado com o dimensionamento do equipamento (por exemplo, os lasers ATLAS da GE Additive suportam a impressão de peças de 1 metro de tamanho), promove a fabricação de baixo custo de peças aeroespaciais grandes (por exemplo, bicos de foguete de 40 polegadas). Mais voltado para o futuro, o campo de fabricação in-situ no espaço (ISAM) está explorando o uso de óxidos metálicos no solo lunar (como a ilmenita) para preparar diretamente pós esféricos - o projeto "PROSPECT" da ESA extraiu com sucesso pós de titânio do solo lunar simulado. No futuro, a cápsula de proteção contra radiação e os tanques de armazenamento de combustível da superfície lunar poderão ser impressos em 3D, reduzindo significativamente o custo do transporte de materiais para a exploração do espaço profundo.

Do laboratório à industrialização, a manufatura aditiva é a diversificação de materiais, a inteligência de processos e a reconstrução de recursos em circuito fechado de um paradigma de manufatura de alta qualidade, e o pó esférico, como o principal portador dessa mudança, continuará a liderar a expansão dos limites tecnológicos.

Fig. 9 O futuro da tecnologia de impressão 3D

6 Conclusão

Como pedra angular da tecnologia de manufatura aditiva (AM), os pós esféricos se tornaram um material fundamental para romper os limites tradicionais de fabricação devido à sua alta esfericidade, excelente fluidez e baixo teor de oxigênio. De lâminas aeroespaciais de precisão por fusão seletiva de zona a laser (SLM) a grandes peças estruturais aeroespaciais por fusão seletiva de zona por feixe de elétrons (EBSM) e a reparos mecânicos pesados por deposição de revestimento a laser (LMD), os pós esféricos melhoraram significativamente a densificação, o peso leve e a integração funcional das peças, adaptando-se com precisão às necessidades de diferentes processos (por exemplo, faixa de tamanho de partícula, estabilidade térmica). No campo aeroespacial, liga de titânio e pó de liga de alta temperatura para ajudar na integração da câmara de combustão de mais de 200 canais de resfriamento, a resistência à temperatura excedeu 1200 ℃; no campo da medicina, implantes de liga de titânio poroso por meio do design de biocompatibilidade para promover o tratamento personalizado; os eletrônicos de consumo contam com pó de titânio de tamanho de partícula pequeno para alcançar alta eficiência da estrutura intermediária da produção em massa de telefones celulares, a taxa de rendimento de mais de 80%.

No entanto, o setor ainda enfrenta altos custos de preparação (como o equipamento de esferonização a plasma que depende de importações), flutuações no desempenho do pó (controle do teor de oxigênio e da distribuição do tamanho das partículas), além da falta de padronização e outros desafios. No futuro, a inovação de materiais e a tecnologia inteligente se tornarão o núcleo do avanço: A superliga GRX-810 da NASA é reforçada pela dispersão de óxido, e a resistência a altas temperaturas é aumentada em duas vezes; o sistema de otimização de processos orientado por IA pode regular os parâmetros da piscina de fusão em tempo real e reduzir a porosidade para menos de 0,5%. Em termos de sustentabilidade, as tecnologias de reciclagem de resíduos de pó (por exemplo, HEPS) e o dimensionamento de equipamentos (por exemplo, impressão de peças de 1 metro) estão impulsionando uma revolução na eficiência dos recursos, enquanto a fabricação in situ no espaço (ISAM) oferece a possibilidade de exploração "in situ" do espaço profundo, extraindo pó de titânio do solo lunar.

Do laboratório à industrialização, a manufatura aditiva está reconstruindo o paradigma da manufatura de ponta com diversificação de materiais, inteligência de processos e recursos de ciclo fechado. O pó esférico, como o principal portador dessa mudança, não é apenas a pedra angular dos avanços tecnológicos, mas também a chave para promover a atualização dos setores aeroespacial, médico, de saúde e de energia verde. Com o aprofundamento da cooperação global em P&D e da inovação da cadeia do setor, a tecnologia AM se acelerará em direção a um futuro mais eficiente e sustentável, injetando um poder duradouro para a humanidade explorar ambientes extremos e concretizar a visão do setor 4.0.

Leitura relacionada:

Fenômenos de satélite em pó de metal: Um mergulho profundo nos desafios da manufatura aditiva

Pós esféricos atomizados por gás: Abordando os desafios tecnológicos e práticos

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento