Carbetos usados em aplicações de revestimento duro

Introdução

Nos ambientes exigentes de operação de máquinas e equipamentos industriais, os componentes são frequentemente submetidos a desgaste severo. Para atenuar esse desgaste e prolongar a vida útil desses componentes, a soldagem de revestimento duro surge como um processo fundamental.

Entre a miríade de materiais empregados no revestimento duro, os carbonetos se destacam por sua excepcional dureza e resistência a várias formas de desgaste. Este artigo explora os fundamentos do revestimento duro de metal duro, faz uma comparação entre os vários tipos de metal duro e discute suas técnicas de aplicação.

Fundamentos do revestimento de metal duro

--O que é soldagem de revestimento duro?

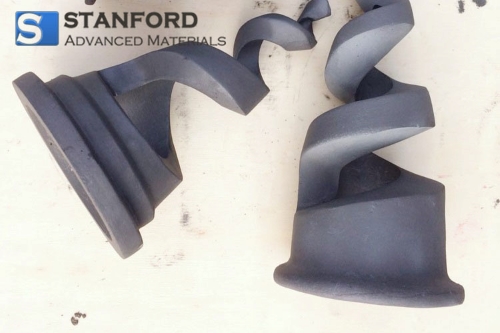

A soldagemde revestimento duro é um processo de fabricação que envolve a aplicação de uma camada de material resistente ao desgaste em um substrato ou na superfície de um componente. Esse processo foi projetado para resistir à abrasão, à erosão, ao impacto e até mesmo à corrosão, aumentando significativamente a durabilidade das peças industriais.

O hardfacing pode ser realizado por meio de várias técnicas de soldagem, incluindo soldagem a arco de metal blindado (SMAW), soldagem a arco de tungstênio a gás (GTAW) e soldagem a arco com transferência de plasma (PTAW), entre outras.

--Quais são os materiais de revestimento duro disponíveis?

A escolha do material de revestimento duro depende, em grande parte, das condições específicas de desgaste que o componente enfrenta. Embora vários materiais possam ser usados para revestimento duro, os carbonetos são particularmente valorizados por sua resistência ao desgaste e tenacidade inigualáveis. Os carbonetos são compostos de carbono e um elemento menos eletronegativo, como tungstênio, cromo, titânio, silício e boro, cada um oferecendo propriedades exclusivas para a aplicação do revestimento duro.

Leitura relacionada: Introdução aos materiais de revestimento duro

Tipos de metal duro em aplicações de revestimento duro

Uma comparação detalhada dos carbonetos mais comumente usados revela suas propriedades específicas e adequação a várias aplicações industriais:

1. Carbeto de tungstênio (WC)

- Propriedades: O carbeto de tungstênio apresenta um dos mais altos níveis de dureza entre os carbetos, além de excelente resistência ao desgaste. Ele mantém sua força em altas temperaturas, o que o torna adequado para condições extremas.

- Aplicações: Usado predominantemente em mineração, perfuração e ferramentas de corte. Sua dureza excepcional o torna ideal para peças de desgaste que sofrem abrasão e erosão severas.

- Adequação: Melhor para aplicações que exigem extrema resistência ao desgaste e durabilidade sob alta tensão.

2. Carbeto de cromo (Cr3C2)

- Propriedades: O carbeto de cromo é conhecido por sua alta resistência à oxidação e por sua capacidade de reter grande parte de sua força em temperaturas elevadas. Oferece boa resistência ao desgaste, principalmente contra abrasão.

- Aplicações: Comumente aplicado em componentes de geração de energia, peças de aviação e em ambientes onde a resistência à corrosão e ao desgaste em altas temperaturas é necessária.

- Adequação: Ideal para aplicações de alta temperatura em que o desgaste oxidativo é uma preocupação.

3. Carbeto de titânio (TiC)

- Propriedades: O carbeto de titânio é caracterizado por seu alto ponto de fusão e excelente dureza, comparável ao carbeto de tungstênio. Ele também oferece boa resistência a choques térmicos.

- Aplicações: Utilizado em bits de ferramentas para aplicações de usinagem e corte, bem como em revestimentos resistentes ao desgaste que exigem estabilidade térmica.

- Adequação: Adequado para aplicações que exigem alta dureza e resistência a choques térmicos.

4. Carbeto de boro (B4C)

- Propriedades: O carbeto de boro se destaca por sua incrível dureza, superada apenas pelo diamante e pelo nitreto cúbico de boro. Ele tem baixa densidade, o que contribui para sua eficácia em blindagem balística.

- Aplicações: Utilizado em ambientes abrasivos para bicos de jateamento e em equipamentos de proteção que exigem alta resistência a impactos. Também é usado em aplicações de absorção de nêutrons em reatores nucleares.

- Adequação: Ideal para aplicações que necessitam de extrema dureza e proteção leve contra partículas de alta velocidade.

5. Carbeto de silício (SiC)

- Propriedades: Distingue-se pela excelente resistência ao choque térmico, baixa expansão térmica e excelente condutividade térmica.

- Aplicações: Ideal para aplicações de alta temperatura que também exigem boa resistência à abrasão, incluindo equipamentos de fabricação de semicondutores e ambientes abrasivos.

- Adequação: Adequado para cenários que exigem alta condutividade térmica e durabilidade em condições de temperatura flutuante.

A escolha do metal duro para aplicações de revestimento duro depende das necessidades específicas da aplicação, inclusive do tipo de desgaste (abrasão, erosão, impacto), das temperaturas de operação e das condições ambientais.

O carbeto de tungstênio é o preferido por sua dureza e resistência ao desgaste incomparáveis, o carbeto de cromo se destaca em cenários oxidativos de alta temperatura, o carbeto de titânio é preferido por sua estabilidade térmica e dureza e o carbeto de boro é incomparável para aplicações que exigem dureza extrema com propriedades leves.

Aplicação do revestimento duro de metal duro

--Como produzir revestimento de metal duro?

A aplicação do revestimento de metal duro pode ser feita por meio de vários métodos, cada um deles adequado a diferentes geometrias de componentes e requisitos operacionais:

- Sobreposição por soldagem: Esse método tradicional envolve a fusão do material de metal duro no substrato usando técnicas de soldagem. Ele proporciona uma ligação durável e é versátil em diferentes tamanhos e formatos de componentes.

- Pulverização térmica: As partículas de metal duro são aquecidas até um estado fundido ou semimolido e pulverizadas sobre o substrato. Esse método é vantajoso para aplicar revestimentos espessos sem aquecer significativamente o substrato.

- Revestimento a laser: Utilizando um laser de alta potência para derreter a superfície do substrato junto com o material de metal duro, o revestimento a laser oferece precisão e diluição mínima, resultando em um revestimento de alta qualidade.

--Para que é usado o revestimento de metal duro?

O revestimento de metal duro encontra aplicações em vários setores para aumentar a durabilidade e a longevidade dos componentes de máquinas expostos a condições de desgaste severas. Os principais campos incluem:

No setor de mineração e construção, ele aumenta a resistência ao desgaste de brocas de perfuração e dentes de escavadeiras. No setor de petróleo e gás, é usado para proteger ferramentas de perfuração e válvulas contra fluidos abrasivos. A manufatura se beneficia das ferramentas de corte, matrizes e moldes com revestimento de metal duro que mantêm sua integridade durante o uso prolongado.

Conclusão

A técnica de revestimento duro de metal duro contribui significativamente para a longevidade e a eficiência dos componentes industriais expostos a condições severas de desgaste. Com o avanço da tecnologia, a função dos metais duros em aplicações de revestimento duro continua a evoluir, prometendo durabilidade ainda maior e melhorias de desempenho para o maquinário industrial.

A Stanford Advanced Materials (SAM) é especializada no fornecimento de uma ampla gama de pós de metal duro usados em vários setores. Seja para aplicações de revestimento duro, ferramentas de corte, revestimentos resistentes ao desgaste ou cerâmicas avançadas, a SAM fornece soluções personalizadas que melhoram o desempenho e a durabilidade. Sua seleção abrangente inclui carbeto de tungstênio, carbeto de silício, carbeto de titânio e muito mais. Se estiver interessado, envie-nos uma consulta.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento