A leveza da fibra de carbono remodela o futuro do setor automotivo

Resumo

No atual cenário global, o setor automotivo enfrenta desafios significativos devido à intensificação das crises energéticas e às crescentes preocupações ambientais, o que gera uma necessidade urgente de inovação tecnológica. Nesse contexto, os novos veículos de energia (NEVs), especialmente os veículos elétricos (EVs), surgiram como um caminho fundamental para a conservação de energia e a redução de emissões. No entanto, alcançar maior eficiência energética continua sendo um desafio fundamental, o que ressalta a importância da pesquisa contínua em soluções avançadas.

A dinâmica do mercado destaca essa urgência. Por exemplo, o mercado de veículos elétricos dos EUA, embora tenha apresentado crescimento, exibiu alta volatilidade em 2025 devido a mudanças nas políticas. Um aumento antes da expiração do subsídio foi seguido por um declínio acentuado, revelando a vulnerabilidade do setor a incentivos externos e sua transição contínua do crescimento orientado por políticas para o crescimento orientado pelo mercado. Esse ambiente intensifica a pressão para desenvolver tecnologias essenciais que melhorem o desempenho e a relação custo-benefício, independentemente de subsídios.

Assim, a redução do peso tornou-se uma estratégia central para aumentar a eficiência, o alcance e a sustentabilidade dos veículos de última geração. Entre os materiais avançados, os compostos de fibra de carbono se destacam devido à sua excepcional resistência e rigidez específicas, oferecendo um potencial transformador para o design automotivo. Este documento examina sistematicamente a função dos compostos de fibra de carbono na redução do peso automotivo. Ele explora suas aplicações em áreas críticas, como estruturas de carroceria e sistemas de bateria, analisa suas principais vantagens em termos de redução de peso, segurança e flexibilidade de design, e aborda os desafios persistentes relacionados a custo, escalabilidade de fabricação e reciclagem. Por fim, o documento descreve as tendências futuras que visam a uma comercialização mais ampla por meio de inovação de materiais, otimização de processos e modelos de economia circular.

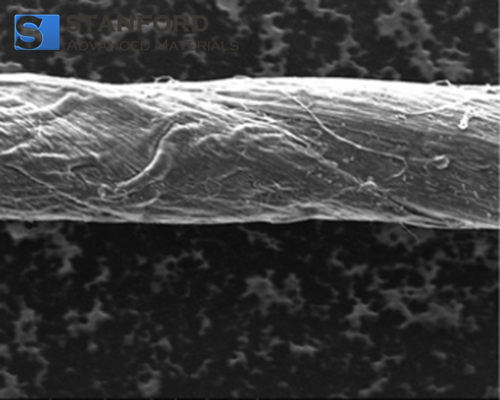

Fig. 1 Tecido de fibra de carbono

1 Introdução aos materiais de fibra de carbono

1.1 Introdução às propriedades do material

A fibra de carbono é um material de alto desempenho composto predominantemente por átomos de carbono, conhecido por sua excepcional combinação de propriedades, incluindo alta resistência e rigidez específicas, excelente resistência à fadiga e baixa expansão térmica. Essas propriedades se originam de sua microestrutura: o alinhamento dos planos basais grafíticos paralelos ao eixo da fibra, resultante da pirólise controlada de polímeros precursores. Essa estrutura anisotrópica confere à fibra um desempenho mecânico superior ao longo de seu eixo e, ao mesmo tempo, mantém uma densidade muito baixa, produzindo valores específicos de resistência e módulo que estão entre os mais altos de todos os materiais de engenharia. Consequentemente, a fibra de carbono serve como a principal fase de reforço em materiais compostos avançados.

A produção industrial baseia-se principalmente em três sistemas precursores: poliacrilonitrila (PAN), petróleo ou piche de alcatrão de carvão e rayon (viscose). As fibras de carbono à base de PAN dominam o mercado, oferecendo o melhor equilíbrio entre propriedades mecânicas e capacidade de processamento para aplicações estruturais. As fibras à base de breu podem ser adaptadas para obter um módulo ultra-alto ou condutividade térmica, enquanto as fibras à base de rayon são de nicho. O desempenho e o custo variam significativamente entre essas categorias e seus subgrupos, o que torna essencial uma classificação precisa. O termo "fibra de carbono" abrange, portanto, uma ampla família de materiais.

A nomenclatura evoluiu a partir de sistemas históricos que combinavam tipo de precursor, temperatura de tratamento térmico (por exemplo, LHT para baixa, HHT para alta) e grau mecânico (por exemplo, HT para alta resistência, HM para alto módulo, UHM para módulo ultra-alto). Embora essas classificações forneçam uma estrutura geral, elas têm limitações para capturar todo o espectro de propriedades das fibras modernas. Atualmente, os fabricantes e as normas internacionais definem especificações detalhadas, especificando parâmetros como resistência à tração e módulo, contagem de filamentos, tamanho da fibra, tratamento de superfície e química de dimensionamento, que são essenciais para o projeto e o processamento de compostos.

Fig. 2 Microestrutura dos materiais de fibra de carbono

1.2 Visão geral do processo de fabricação

A rota de industrialização para a produção moderna de fibra de carbono é o processo de carbonização da fibra precursora. A composição e o teor de carbono dos três tipos de fibras de matéria-prima usados são mostrados na tabela.

Tabela 1 Precursores primários (protofibrilas) para a produção de fibra de carbono e suas propriedades

|

Nome da fibra original |

Composição química primária |

Conteúdo de carbono (%) |

Rendimento da fibra de carbono (%) |

|

Fibra de viscose |

(C₆H₁₀O₅)ₙ |

45 |

21 - 35 |

|

Fibra de poliacrilonitrila |

(C₃H₃N)ₙ |

68 |

40 - 55 |

|

Fibra de asfalto |

C, H |

>85 (típico 95) |

80 - 90 |

A conversão de precursores poliméricos (por exemplo, PAN, piche) em fibra de carbono envolve uma série de tratamentos termoquímicos críticos. As etapas primárias são a estabilização (ou oxidação, normalmente a 200-300°C no ar para tornar o precursor infusível), a carbonização (a aproximadamente 1000-1500°C em uma atmosfera inerte para eliminar os elementos que não são carbono) e a grafitização opcional (a temperaturas acima de 2500°C para melhorar o alinhamento cristalino e o módulo). O tratamento subsequente da superfície (por exemplo, oxidação eletroquímica) e o dimensionamento (aplicação de um revestimento protetor de polímero) são essenciais para otimizar a adesão da fibra à resina da matriz em materiais compostos. Um método de produção alternativo e menos comum é a Deposição de Vapor Químico (CVD), que desenvolve cataliticamente filamentos descontínuos a partir de gases de hidrocarbonetos, produzindo fibras com estruturas e propriedades distintas.

Para aplicações automotivas, a transformação de fibras de carbono em componentes estruturais depende de vários processos de fabricação maduros, cada um deles adequado a diferentes geometrias de peças, volumes e requisitos de desempenho.

2 Aplicações da fibra de carbono no setor automotivo

A aplicação da fibra de carbono no setor automotivo está se expandindo dos segmentos de ponta para os principais, sendo que seu valor principal está no aumento do desempenho e da eficiência energética por meio da redução extrema do peso. A tabela abaixo resume suas principais aplicações e exemplos em diferentes segmentos de veículos:

Tabela 2 Principais aplicações e exemplos de fibra de carbono em diferentes segmentos de veículos

|

Áreas de aplicação |

Componentes primários de aplicação |

Vantagens principais |

Casos/Tecnologias representativos |

|

Veículos de alto desempenho e de luxo |

Carroceria monocoque, estrutura do chassi, acabamento interno e externo |

Construção ultraleve, rigidez excepcional, manuseio e segurança aprimorados |

Lamborghini LB744, McLaren W1 |

|

Penetração gradual nos carros de passeio convencionais |

Peças de reforço local, compartimento da bateria, rodas |

Redução significativa de peso, maior alcance, consumo de energia otimizado |

BMW i Series, Audi e-tron, rodas de fibra de carbono |

|

Aplicações de referência em corridas e supercarros |

Cockpit monocoque totalmente em fibra de carbono |

A melhor referência em desempenho e segurança |

McLaren F1 (pioneiro), transferência de tecnologia de corrida da F1 |

|

Campo emergente em veículos de energia nova |

Rotor do sistema de acionamento elétrico, tanque de armazenamento de hidrogênio |

Aumento da eficiência do acionamento elétrico, permitindo o armazenamento de hidrogênio em alta tensão e aumentando diretamente o alcance |

Acionamento elétrico GAC Quark, tanque de armazenamento de hidrogênio Tipo IV de 70MPa |

2.1 Veículos de alto desempenho e de luxo

Na engenharia automotiva de alto desempenho, a aplicação da fibra de carbono é fundamental para a construção de carrocerias monobloco e estruturas de chassi, em que a maximização da rigidez e a minimização da massa são fundamentais. Um exemplo importante é o hipercarro híbrido Lamborghini LB744, que apresenta um novo monocoque de fibra de carbono. Sua seção dianteira utiliza o "Forged Composites®", uma tecnologia proprietária de moldagem por compressão de fibras curtas. Essa abordagem reduz o peso da estrutura dianteira em 20% em comparação com um projeto de alumínio e aumenta a rigidez torcional geral em 25%, proporcionando a integridade estrutural necessária para gerenciar potências superiores a 1.000 cavalos. Da mesma forma, o carro-chefe da McLaren, o W1, emprega um cockpit monocoque "Aerocell", uma tecnologia derivada da Fórmula 1. Ele incorpora pré-impregnados ultraleves colocados à mão e um design integrado de assento fixo, resultando no monocoque mais leve e mais rígido da história da marca.

2.2 A penetração gradual dos veículos de passageiros convencionais

No setor automotivo convencional, a aplicação da fibra de carbono é estrategicamente focada no reforço direcionado dos principais componentes para otimizar a relação custo-benefício e o desempenho. Uma referência inicial foi estabelecida pelo BMW i3, que apresentava uma célula de passageiros feita de plástico reforçado com fibra de carbono (CFRP), conhecida como sua arquitetura LifeDrive com um núcleo de carbono, alcançando uma economia de peso significativa. As implementações atuais são mais seletivas. Por exemplo, o Audi e-tron utiliza uma travessa do teto traseiro de CFRP para diminuir o centro de gravidade do veículo. Da mesma forma, o NIO ET7 incorpora CFRP em suas vigas de reforço do teto, aumentando a rigidez de torção e reduzindo o peso dessas peças em aproximadamente 30% em comparação com os materiais convencionais. Outra aplicação significativa é a produção de rodas; as rodas de fibra de carbono podem ser de 30 a 40% mais leves do que suas contrapartes de alumínio forjado, reduzindo substancialmente a massa não suspensa para melhorar o manuseio, a qualidade do passeio e a aceleração. Além disso, os compósitos de fibra de carbono estão sendo cada vez mais considerados para os compartimentos de baterias em veículos elétricos. A alta resistência e rigidez específicas do CFRP podem contribuir para uma redução significativa da massa total do sistema de bateria, o que é fundamental para aumentar a autonomia do veículo.

Fig. 3 BMW I3 com componentes de fibra de carbono

2.3 O aplicativo de referência para carros de corrida e supercarros

O automobilismo tem funcionado tanto como campo de provas quanto como principal impulsionador do avanço dos compostos de fibra de carbono no design automotivo. O ápice dessa aplicação é o monocoque de fibra de carbono, uma estrutura singular que integra o chassi, o cockpit e as células de segurança essenciais, proporcionando rigidez inigualável, proteção contra colisões e economia de peso. A transferência dessa tecnologia para a produção de supercarros começou de forma decisiva com o McLaren F1 de 1992, o primeiro carro de estrada a apresentar uma estrutura monocoque de fibra de carbono. Sua fabricação intensiva exigiu mais de 6.000 horas de trabalho, ressaltando a exclusividade inicial do material. Hoje, esse pedigree de corrida é diretamente evidente nos hipercarros modernos. Os monoblocos de veículos como o McLaren W1 (com o "Aerocell") e os modelos contemporâneos da Lamborghini são descendentes diretos dessa tecnologia de corrida, utilizando derivados avançados dos mesmos princípios básicos de fabricação para obter um desempenho excepcional.

2.4 Campos emergentes em veículos de energia nova

O imperativo de eficiência em veículos de energia nova (NEVs) amplia a proposta de valor dos compostos de fibra de carbono. Embora a redução do peso das estruturas dos veículos aumente indiretamente a autonomia - uma redução de 10% no peso do meio-fio pode melhorar a autonomia dos veículos elétricos em aproximadamente 6 a 8% -, sua integração direta ao trem de força elétrico oferece ganhos adicionais. Por exemplo, o Grupo GAC desenvolveu rotores de motores elétricos reforçados com fibra de carbono, permitindo que eles operem com segurança em velocidades superiores a 30.000 RPM. Essa inovação aumenta a densidade de potência e a eficiência, contribuindo diretamente para uma extensão de alcance estimada de 30 a 50 km em seus modelos.

Para os veículos com célula de combustível de hidrogênio (FCEVs), a fibra de carbono é um material capacitador sem substituto para os tanques de armazenamento de alta pressão Tipo IV. O enrolamento do filamento de fibra de carbono nesses tanques é o que possibilita o armazenamento seguro de hidrogênio a 70 MPa, alcançando uma densidade de armazenamento gravimétrico de cerca de 7%. Esse desempenho de alta pressão em relação ao peso é fundamental para alcançar intervalos de condução competitivos para FCEVs. Os fabricantes de todo o mundo utilizam processos avançados, como o enrolamento a seco, para produzir esses tanques essenciais com maior eficiência e consistência.

Fig. 4 Cilindro de hidrogênio de fibra de carbono

3 Principais pontos fortes e valores

3.1 Benefícios da redução de peso

Os benefícios da leveza automotiva são quantificáveis em vários domínios de desempenho. Mais diretamente, a redução da massa diminui a energia necessária para a propulsão. Estudos indicam que, para veículos elétricos a bateria, uma redução de 10% no peso do veículo pode aumentar a autonomia de direção em aproximadamente 6 a 8%, uma métrica essencial para a adoção pelo consumidor. Em aplicações comerciais, isso se traduz em valor econômico direto; por exemplo, a massa economizada por meio de materiais leves ou integração de design pode ser realocada para aumentar a capacidade de carga útil dentro dos limites de peso bruto do veículo, aumentando assim a receita por viagem.

Além disso, a redução da massa melhora profundamente o desempenho dinâmico. A inércia menor permite aceleração mais rápida, manuseio mais ágil e distâncias de frenagem reduzidas. A engenharia em nível de sistema que combina estruturas leves com trens de força otimizados pode gerar ganhos significativos em eficiência e fornecimento de energia. Para veículos elétricos, os compostos de fibra de carbono oferecem um potencial particularmente transformador por meio da integração multifuncional. Pesquisas pioneiras, como a de compósitos estruturais para baterias da Chalmers University of Technology, exploram a incorporação do armazenamento de energia em componentes de fibra de carbono que suportam carga. Essa abordagem poderia reduzir a massa do sistema além do peso leve convencional, com estudos que sugerem o potencial de aumentar o alcance em até 70%, eliminando efetivamente a massa da bateria separada.

3.2 Segurança e durabilidade

Além da redução de peso, os compostos de fibra de carbono oferecem benefícios transformadores de segurança passiva devido ao seu desempenho de colisão personalizável. Ao contrário dos metais isotrópicos, os compostos permitem que os engenheiros programem a absorção de energia projetando orientações específicas de fibra e sequências de laminação. Isso permite um controle preciso dos modos de deformação para maximizar o gerenciamento da energia da colisão e, ao mesmo tempo, manter a integridade da célula do passageiro. Um exemplo convincente é a pesquisa do Oak Ridge National Laboratory sobre uma nova estrutura de treliça de fibra de carbono. Em comparação com uma estrutura triangular padrão, o projeto otimizado demonstrou um aumento de 68% na absorção de energia e uma redução de 70% na força de esmagamento de pico, melhorando significativamente as métricas de proteção dos ocupantes. Notavelmente, a estrutura apresentou excelente recuperação elástica com deformação permanente mínima, destacando a possibilidade de componentes reutilizáveis ou reparáveis.

Com relação à durabilidade de longo prazo, os compostos de fibra de carbono apresentam resistência superior à fadiga e imunidade inerente à corrosão. Eles não sofrem corrosão eletroquímica, garantindo a estabilidade do desempenho em ambientes corrosivos, como sal de estrada ou alta umidade. Além disso, sua resistência à fadiga supera a do alumínio e do aço de alta resistência, o que significa que eles suportam melhor as tensões cíclicas da condução diária durante a vida útil do veículo. Essa combinação aumenta a longevidade estrutural e pode reduzir os custos de manutenção do ciclo de vida associados a danos por fadiga ou reparos por corrosão.

Fig. 5 Veículo com chassi de fibra de carbono

3.3 Liberdade de design

Os compostos de fibra de carbono expandem fundamentalmente a liberdade de design ao transcender as restrições da moldagem tradicional de metal. Processos de fabricação como a moldagem por transferência de resina (RTM) permitem que peças complexas e consolidadas, como anéis de porta integrados ou estruturas traseiras, sejam fabricadas como peças únicas, substituindo conjuntos de dezenas de componentes metálicos estampados e soldados. Isso reduz o número de peças, simplifica a montagem e melhora a continuidade estrutural. Crucialmente, permite a classificação funcional em uma única peça. Por exemplo, um pilar B de fibra de carbono pode ser projetado com layups personalizados: sua seção superior otimizada para resistência à intrusão de alta resistência, enquanto sua seção inferior é projetada para absorção de energia controlada, obtendo uma combinação ideal de rigidez e desempenho em colisões em um único componente.

Essa liberdade geométrica é igualmente transformadora para a eficiência aerodinâmica. Os projetistas são liberados dos ângulos de inclinação e das linhas de separação exigidas para a estampagem de metal ou moldagem por injeção de plástico, permitindo formas fluidas realmente ideais. Por exemplo, as carcaças dos espelhos podem ser produzidas com formas aerodinâmicas sob medida usando manufatura aditiva e compostos, reduzindo significativamente o peso e o arrasto. Para o futuro, os princípios da aerodinâmica adaptativa estão sendo explorados. Inspirados em conceitos aeroespaciais, como a asa morphing da NASA, que usa estruturas de treliça leves para alterar a forma, os futuros veículos de alto desempenho poderão incorporar componentes inteligentes de fibra de carbono que se ajustam dinamicamente para otimizar a força descendente e reduzir o arrasto em tempo real.

Tabela 3 Diferenças na flexibilidade do projeto entre o novo processo e os processos tradicionais

|

Característica Dimensão |

Metalurgia tradicional (estamparia/fundição) |

Compostos de fibra de carbono/Processos avançados de conformação |

|

Ciclo de desenvolvimento |

Longo (limitado pelo projeto e fabricação do molde) |

Significativamente reduzido (por exemplo, mais de 80% de redução por meio de impressão 3D) |

|

Integração de peças |

Baixa, exigindo a montagem de várias peças |

Alta, permitindo a moldagem integrada de várias peças |

|

Complexidade geométrica |

Limitada, exigindo a consideração da acessibilidade de desmoldagem e soldagem |

Praticamente ilimitada, capaz de fabricar superfícies complexas, cavidades internas e estruturas irregulares |

|

Integração funcional |

Desafiadora, muitas vezes exigindo acessórios adicionais |

Fácil, permitindo a integração de funções estruturais, leves, aerodinâmicas e estéticas |

|

Otimização de peso |

Obtida principalmente por meio da substituição de materiais e da redução da espessura |

Permite a distribuição precisa do material ao longo dos caminhos de tensão por meio da otimização da topologia |

4 Desafios e gargalos

4.1 Questões de custo

A principal barreira para a adoção generalizada de compósitos de fibra de carbono é o seu alto custo, que se baseia no processo de fabricação que consome muita energia. Uma parte significativa da massa do material precursor é perdida durante a pirólise; no caso da fibra comum à base de poliacrilonitrila (PAN), o rendimento é normalmente de apenas 45% a 50%. Além disso, as etapas de carbonização e grafitização requerem energia substancial, tornando as despesas de produção - incluindo matérias-primas, energia e depreciação de capital - o fator de custo dominante. Como resultado, o preço da fibra de carbono padrão baseada em PAN de nível comercial permanece entre US$ 20 e US$ 30 por quilograma. Dois caminhos estratégicos estão sendo buscados para reduzir os custos: economias de escala, em que as linhas de produção em larga escala podem reduzir os custos específicos, e precursores alternativos, como alcatrão de carvão ou breu de petróleo de baixo custo, que prometem uma redução significativa de custos em determinados tipos de fibra.

A reciclagem representa um desafio distinto tanto para a economia quanto para a sustentabilidade da fibra de carbono. Embora existam caminhos técnicos, principalmente a pirólise (decomposição térmica da resina) e os métodos emergentes de solvólise (dissolução química), eles enfrentam obstáculos. Embora a solvólise possa recuperar fibras com alta retenção de resistência à tração, ainda é difícil manter o módulo original da fibra e obter material reciclado consistente e de alta qualidade a um baixo custo. Atualmente, a maior parte dos resíduos de fibra de carbono em fim de vida útil é reciclada ou depositada em aterros sanitários, pois ainda não está totalmente estabelecido um ecossistema de reciclagem econômico e de ciclo fechado capaz de devolver as fibras a aplicações estruturais de alto valor.

Fig. 6 Pirólise de reciclagem de fibra de carbono

4.2 Tecnologia de produção e cadeia de suprimentos

Um dos principais obstáculos para o uso de alto volume de fibra de carbono em automóveis convencionais é o rendimento da produção das próprias fibras. A etapa que limita a taxa é geralmente o processo de carbonização, no qual o controle preciso da temperatura e os requisitos de segurança têm limitado historicamente as velocidades da linha. Os avanços na automação de processos, no projeto de fornos e no monitoramento em tempo real estão ampliando esses limites. Por exemplo, as linhas modernas têm o objetivo de aumentar significativamente a produtividade, com desenvolvimentos tecnológicos que visam velocidades que poderiam eventualmente permitir maior escalabilidade e menor custo por quilograma.

A integração de compostos de fibra de carbono exige uma mudança fundamental nas cadeias de suprimentos automotivas e nas práticas de engenharia. Ela vai além da substituição de componentes e exige o co-desenvolvimento de projetos de processos de materiais desde os estágios iniciais. Isso exige parcerias profundas e colaborativas entre OEMs e fornecedores de materiais, muitas vezes envolvendo P&D compartilhado para resolver desafios específicos de aplicações. Um caso ilustrativo é o desenvolvimento do spoiler traseiro de fibra de carbono para o BYD Yangwang U9, que envolveu uma estreita colaboração com especialistas em materiais. A equipe conjunta realizou uma extensa seleção de materiais, simulação estrutural e validação em túnel de vento para atender às rigorosas metas de desempenho. Esse modelo de parceria de co-engenharia representa uma mudança de paradigma em relação às relações transacionais com fornecedores comuns na fabricação tradicional baseada em metal.

4.3 Conexão e manutenção

A integração de compostos de fibra de carbono com estruturas de carroceria tradicionais de aço ou alumínio apresenta um obstáculo de engenharia significativo devido à incompatibilidade de materiais. O principal risco é a corrosão galvânica, causada pela diferença de potencial elétrico entre a fibra de carbono condutora e o metal quando um eletrólito (como sal de estrada ou umidade) está presente. Além disso, os coeficientes incompatíveis de expansão térmica podem induzir estresse na junta. Para resolver esse problema, as conexões são projetadas como sistemas híbridos de vários materiais. Isso envolve o uso de adesivos estruturais não condutores combinados com fixadores mecânicos isolados (por exemplo, rebites, parafusos com luvas) e selantes para criar uma junta robusta, durável e resistente à corrosão.

O reparo de componentes de fibra de carbono é um processo altamente especializado e caro, que afeta a economia do ciclo de vida. Diferentemente do reparo de amassados de metal, os compósitos danificados normalmente exigem reparo seccional - a remoção cuidadosa das camadas de lona danificadas e a integração colada de um novo remendo pré-curado com alinhamento preciso das fibras. Isso exige ambientes controlados, cura em autoclave ou bolsa a vácuo e conhecimento técnico certificado. Embora esses reparos possam restaurar a integridade estrutural, a intensidade da mão de obra, o equipamento especializado e o tempo necessário costumam tornar os custos de reparo proibitivos - geralmente de 60% a 80% do custo de uma peça nova. Esse alto limite de reparo representa um desafio para a adoção generalizada em segmentos de veículos de alto volume e sensíveis ao custo, além de afetar as considerações sobre seguro e custo total de propriedade.

Fig. 7 Estruturas automotivas compostas de fibra de carbono

5 Tendências de desenvolvimento futuro

5.1 Avanço na tecnologia de baixo custo

A busca por fibra de carbono de baixo custo está avançando em duas frentes principais: precursores alternativos e fabricação de alto rendimento. Além da PAN tradicional, precursores como breu de alcatrão de carvão e breu de petróleo oferecem possíveis reduções de custo para determinados graus de desempenho. Por exemplo, as tecnologias que convertem produtos pesados à base de carvão em filamentos de carbono de grau geral estão sendo ampliadas a partir de plantas de demonstração. De forma mais significativa, as fibras de carbono à base de breu mesofásico representam um nicho de alto desempenho, oferecendo condutividade térmica excepcional (superior a 1000 W/(m-K)) para aplicações especializadas, como gerenciamento térmico, embora a um custo.

Ao mesmo tempo, os tempos de ciclo de fabricação estão sendo drasticamente reduzidos. O setor está deixando de depender da cura lenta em autoclave para todas as peças. Processos como a moldagem por transferência de resina de alta pressão (HP-RTM) e a moldagem por compressão automatizada de Sheet Molding Compound (SMC) permitem a produção de componentes grandes, como tampas de bateria ou painéis de carroceria, em tempos de ciclo de 1 a 3 minutos. Essa mudança para a moldagem rápida e automatizada é essencial para atender aos requisitos de volume e custo do setor automotivo convencional.

5.2 Inovação em materiais e estruturas híbridas de vários materiais

A fibra de carbono não foi criada para operar isoladamente; seu futuro está em projetos híbridos inteligentes com materiais metálicos para alcançar o equilíbrio ideal entre desempenho, peso e custo. Na prática, essas estruturas híbridas normalmente usam aço ou liga de alumínio como estrutura principal, com compósitos de fibra de carbono incorporados ou colados em pontos críticos de tensão para reforço. Um ótimo exemplo é o painel do assoalho traseiro composto de fibra de carbono do NIO ES6. Pesando apenas 5,3 kg, esse componente alcança uma redução de peso de mais de 30% em comparação com uma solução de liga de alumínio e entrou com sucesso na produção em massa. Em projetos de carroceria mais complexos, como o modelo iCAR V23, o conjunto de proteção lateral emprega de forma inovadora o revestimento de PVD combinado com a laminação de fibra de carbono. Em uma camada fina de 0,8 milímetro, ele integra proteção rígida com um sistema interno de resistência à flexão baseado em pré-impregnado de fibra de carbono, demonstrando a capacidade de integração de vários materiais para obter multifuncionalidade em um espaço limitado.

5.3 Economia circular e desenvolvimento sustentável

Conseguir a utilização circular da fibra de carbono é a pedra angular do desenvolvimento industrial sustentável. Os avanços tecnológicos atuais se concentram na despolimerização eficiente da resina e na substituição de fibras precursoras de base biológica. No setor de reciclagem, os métodos tradicionais de pirólise danificam as fibras, enquanto as abordagens emergentes de reciclagem química são muito promissoras. Por exemplo, um método de despolimerização de ácido acético publicado na Nature decompõe com eficiência resinas de epóxi amina específicas em uma hora, recuperando fibras de carbono de alta qualidade a um custo estimado de apenas US$ 1,5 por quilograma. Outro estudo publicado na Nature Synthesis emprega a "eletrólise sinérgica" para converter oligômeros de resina de baixo valor gerados durante a reciclagem em materiais reprocessáveis de alto desempenho, oferecendo uma nova abordagem para a reciclagem de resina em circuito fechado. Com relação à substituição de fontes, a fibra de carbono 100% de base biológica se tornou uma realidade. Empresas como o Hyosung Group da Coreia do Sul produziram com sucesso fibras precursoras de poliacrilonitrila a partir de matérias-primas de origem vegetal. As fibras de carbono resultantes correspondem ao desempenho dos produtos à base de petróleo e, ao mesmo tempo, reduzem a pegada de carbono de todo o ciclo de vida em 15% a 25%, ganhando o reconhecimento de montadoras como a BMW e a Audi.

Tabela 4: Diferentes tecnologias de preparação para fibra de carbono

|

Caminhos técnicos |

Princípios básicos |

Principais vantagens/dados |

Aplicabilidade e desafios |

|

Método de despolimerização com ácido acético |

Decomposição química da resina de epoxiamina usando ácido acético |

Processo de reciclagem de fibra de 1 hora, custo de aproximadamente US$ 1,5/kg, redução de 99% nas emissões de carbono |

Altamente eficiente para sistemas de resina específicos com potencial econômico significativo |

|

Método de eletrólise sinérgica |

Reconstrução eletroquímica de oligômeros de resina reciclada |

Atualiza oligômeros de baixo valor em materiais reprocessáveis de alto desempenho |

Alcança a reciclagem de resina em circuito fechado; tecnologia relativamente nova atualmente em fase de laboratório |

|

Método de pirólise (tradicional) |

Decomposição da resina sem oxigênio e em alta temperatura |

Tecnologia relativamente madura com comercialização inicial alcançada |

As propriedades da fibra são comprometidas, os componentes da resina são incinerados e o valor de utilização permanece baixo |

5.4 Manufatura inteligente

As tecnologias de fabricação inteligente estão transformando a produção de componentes de fibra de carbono de um ofício dependente da experiência de mestres artesãos em um processo de engenharia digital capaz de prever, controlar e replicar com precisão. Em seu núcleo está o gêmeo digital, que cria modelos virtuais de linhas de produção, materiais e processos para realizar simulações de processos completos antes da fabricação real. Isso reduz significativamente os ciclos de desenvolvimento de novos produtos e antecipa os riscos do processo. Em estágios de produção específicos, a integração das tecnologias Automated Fiber Placement (AFP) e Automated Tape Laying (ATL) substitui o trabalho manual por robôs. Esses sistemas colocam pré-impregnados de fibra de carbono com precisão milimétrica, garantindo consistência e alta qualidade em componentes curvos complexos. Simultaneamente, os sistemas de inspeção visual com tecnologia de IA estão substituindo cada vez mais as verificações visuais manuais. Esses sistemas monitoram a qualidade da produção em tempo real durante a soldagem, a pintura e a montagem final, permitindo a identificação e a interceptação de defeitos em nível de milissegundos. Isso garante fundamentalmente a alta confiabilidade dos componentes compostos de fibra de carbono. Em conjunto, essas tecnologias formam a base inteligente que dá suporte à fabricação de fibra de carbono em larga escala e de alta qualidade.

6 Conclusão

Os compostos de fibra de carbono, com suas excepcionais propriedades de leveza, tornaram-se um material essencial para a eletrificação e o alto desempenho automotivo, aumentando diretamente a autonomia, a segurança e a flexibilidade do projeto. No entanto, sua adoção generalizada continua limitada por gargalos como altos custos, eficiência de produção e tecnologia de reciclagem. Para avançar, os avanços devem se basear na inovação colaborativa em toda a cadeia industrial - superando as barreiras de custo por meio de novas matérias-primas, fabricação inteligente e tecnologias circulares para criar um ecossistema sustentável. À medida que a tecnologia amadurece e os custos diminuem, a fibra de carbono está acelerando sua transição de uma "opção premium" para desempenho de alto nível para uma solução convencional que equilibra acessibilidade e sustentabilidade ambiental. Essa evolução está impulsionando o setor automotivo para uma nova era definida por veículos mais leves, mais fortes e mais ecológicos.

A concretização desse futuro depende de materiais avançados.

A Stanford Advanced Materials (SAM) fornece os produtos químicos críticos de alta pureza e os materiais de engenharia que possibilitam a inovação na redução do peso e na eletrificação automotiva, desde a pesquisa e desenvolvimento até a produção.

Explore as soluções de materiais ou consulte nossos especialistas para o seu projeto:

[ Navegue pelos materiais automotivos ] | [ Entre em contato com um especialista ]

Referências

[1] Laboratório Nacional de Oak Ridge. (Ano). Study on energy-absorbing structures of carbon fiber reinforced composites (Estudo sobre estruturas de absorção de energia de compostos reforçados com fibra de carbono). Departamento de Energia dos EUA.

[2]Universidade de Tecnologia de Chalmers. (Ano). Pesquisa sobre baterias estruturais para veículos elétricos. Universidade de Tecnologia de Chalmers, Suécia.

[3]Liu, Z. (2022). Projeto leve de assoalho traseiro de fibra de carbono para veículo elétrico. Journal of Agricultural Equipment and Vehicle Engineering, (5).

[4] Pesquisa de aplicação sobre o projeto leve e a otimização do assoalho de polímeros reforçados com fibra de carbono (CFRP) para automóveis. (2022). Polymers, 14(21), 4768.

[5]Lamborghini S.p.A. (Ano). Visão geral técnica da tecnologia de compósitos forjados na monofuselagem do LB744 [Comunicado de imprensa / Relatório técnico].

[6]McLaren Automotive. (Ano). Monocoque do McLaren W1 Aerocell: Technology deep dive [Comunicado à imprensa / Relatório técnico].

[7]NIO. (Ano). Lightweight engineering of the ES6 carbon fiber rear floor [Comunicado de imprensa / Relatório de engenharia].

[8]BYD & Hongyi New Materials. (Ano). Relatório de desenvolvimento conjunto sobre a asa traseira de fibra de carbono para o Yangwang U9 [Comunicado de imprensa conjunto / Resumo de P&D].

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews