Como são refinados os materiais cerâmicos de engenharia escorregadios?

As cerâmicas estruturais são amplamente utilizadas em várias condições devido à sua alta dureza, resistência, rigidez, baixa densidade, excelente estabilidade química e excelentes propriedades mecânicas em alta temperatura, e se tornaram um dos melhores componentes resistentes ao desgaste.

Entretanto, sob a condição de atrito seco, o fator de atrito e a taxa de desgaste são maiores quando os materiais cerâmicos são combinados com cerâmica ou metal. Pesquisas mostram que o fator de atrito geralmente fica entre 0,7 e 0,9, e é fácil falhar devido ao desgaste severo. Portanto, a realização de lubrificação eficaz ou autolubrificação de materiais cerâmicos é de grande importância para ampliar sua aplicação na engenharia.

Tecnologia tradicional de lubrificação de cerâmica e autolubrificação

Atualmente, a cerâmica de estrutura comum usada na engenharia é lubrificada principalmente por líquido, graxa e lubrificante. No entanto, esses métodos tradicionais de lubrificação têm muitas deficiências. Por exemplo, os aditivos nos lubrificantes não interagem com a superfície da cerâmica e, portanto, não formam uma película de contorno que possa entrar em contato totalmente; a viscosidade dos lubrificantes existentes diminui exponencialmente com o aumento da temperatura, resultando em contato direto com corpos microconvexos; a atenuação da propriedade do lubrificante líquido ocorre facilmente em alta temperatura; o uso de lubrificante causará certa poluição ao meio ambiente.

![]()

O estudo da cerâmica autolubrificante oferece uma maneira importante e eficaz de resolver o problema do alto fator de atrito e da taxa de desgaste dos materiais cerâmicos.

A maneira de realizar a função autolubrificante dos materiais cerâmicos

Atualmente, os materiais autolubrificantes de cerâmica podem ser realizados de três maneiras.

1. A base de um único material é autolubrificante

Alguns materiais cerâmicos em si (par autocompatível) podem produzir o fenômeno de autolubrificação sob determinadas condições. Em geral, o motivo é que a reação tribológica ocorre ou o desempenho autolubrificante é realizado sob a ação auxiliar do meio lubrificante externo.

Por exemplo, as cerâmicas de alumina são amplamente usadas como materiais resistentes ao desgaste e muitos resultados de pesquisa sobre suas propriedades tribológicas em alta temperatura foram publicados. Os resultados da pesquisa mostram que a 1000 ℃, a alumina diminuiu desde o emparelhamento no processo de desgaste por atrito, o atrito ocorre na superfície da recristalização dinâmica e formou uma estrutura de grão fino. Além disso, verificou-se que a formação de material vítreo, a estrutura de cristal fino e o material vítreo reduzem a rugosidade da interface de contato de atrito e melhoram as propriedades tribológicas.

![]()

2. A reação orgânica gera substâncias lubrificantes sob certas condições

Alguns materiais autolubrificantes utilizam os aditivos dos materiais para reagir entre si sob determinadas condições ou reagir com o oxigênio do ar para formar substâncias com função lubrificante e arrastar o filme na superfície de atrito para atingir o objetivo de lubrificação. Os materiais obtidos por esse método podem evitar o efeito adverso da adição de lubrificante sólido nas propriedades mecânicas dos materiais. O filme de lubrificação só pode ser produzido por meio da reação química de atrito sob a alta temperatura da superfície do material, de modo que esse material cerâmico autolubrificante tem boa capacidade de autolubrificação sob o atrito de alta temperatura.

3. O lubrificante sólido é adicionado diretamente à matriz do material

Atualmente, a função de autolubrificação da maioria dos materiais autolubrificantes é realizada com a adição de um certo número de lubrificantes sólidos à matriz do material, o que também é o ponto central das pesquisas atuais.

* Lubrificantes sólidos comuns

Os lubrificantes sólidos comuns incluem grafite, HBN, dissulfeto de molibdênio (MoS2), fluoreto de grafite, fluoreto de cálcio (CaF2) etc. Entre eles, o HBN tem melhor estabilidade em alta temperatura e desempenho de lubrificação. Embora o MoS2, o grafite e o HBN tenham estruturas em camadas semelhantes, sob a ação do atrito, os cristais dos dois primeiros são fáceis de quebrar, e as partículas finas de cristal são fáceis de sofrer a reação química com os gases circundantes e, portanto, se deterioram, resultando em um desempenho de lubrificação ruim. O HBN tem alta dureza e não se quebra facilmente no processo de atrito, e os materiais de lubrificação de HBN branco não causam poluição semelhante à do grafite.

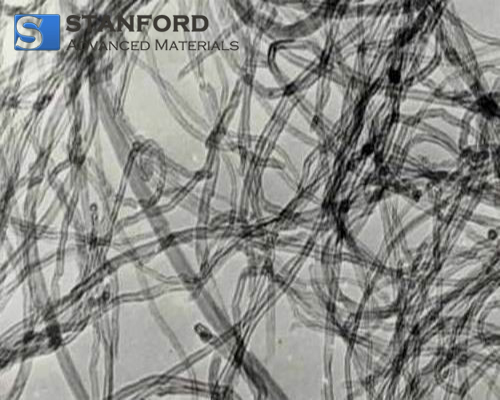

* Estudo das características de autolubrificação da cerâmica de nitreto de silício

As cerâmicasde nitreto de silício têm baixo fator de atrito e excelente capacidade de autolubrificação, e o fator de atrito está entre 0,02 e 0,35. O coeficiente de expansão térmica do material é pequeno, semelhante ao do carbeto de silício (SiC), do zircônio e da mulita. A cerâmica de nitreto de silício com boa condutividade térmica e resistência sísmica é uma boa cerâmica resistente ao calor.

* Estudo das características de autolubrificação da cerâmica de zircônia

As cerâmicasde zircônia têm a melhor estabilidade térmica e o melhor desempenho de isolamento térmico em alta temperatura, e são adequadas para revestimento cerâmico e materiais resistentes ao desgaste em alta temperatura. Mas a desvantagem é que o fator de atrito é muito alto, o que limita sua aplicação. Com o aprofundamento da pesquisa sobre materiais cerâmicos de zircônia, a pesquisa tribológica é particularmente necessária. Por meio da pesquisa de materiais cerâmicos de zircônia com o lubrificante sólido, é possível aplicá-los como materiais de atrito de alta temperatura.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

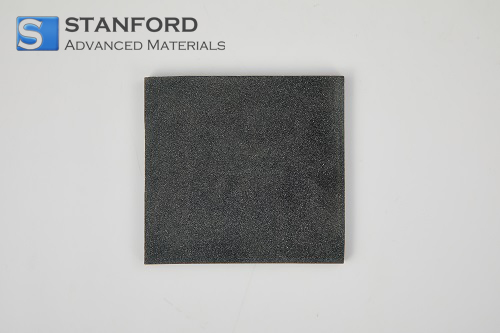

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento