O que saber sobre o pó esférico e o processo de metalurgia do pó

A metalurgia do pó (PM) é uma tecnologia transformadora que permite a produção eficiente e precisa de peças metálicas a partir de materiais em pó. Como os setores exigem maior liberdade de projeto, melhor desempenho e redução do desperdício de material, a metalurgia do pó tornou-se um facilitador fundamental na fabricação avançada.

A seguir, detalhamos o que é a metalurgia do pó, como ela funciona e por que os pós esféricos são essenciais para obter resultados consistentes e de alta qualidade na sinterização, prensagem isostática a quente (HIP) e moldagem por injeção de metal (MIM).

Noções básicas sobre metalurgia do pó

--O que é metalurgia do pó?

A metalurgia do pó é um processo que produz componentes metálicos a partir de pós metálicos finos, em vez de fundir ou moldar o metal. Ela envolve a compactação do pó em um formato desejado e, em seguida, o aquecimento (sinterização) para unir as partículas em uma peça sólida.

A PM é amplamente usada para fabricar peças com geometrias complexas, tolerâncias apertadas e usinagem mínima. É comumente aplicado em dispositivos aeroespaciais, automotivos, eletrônicos e médicos.

-4 Etapas do processo de metalurgia do pó

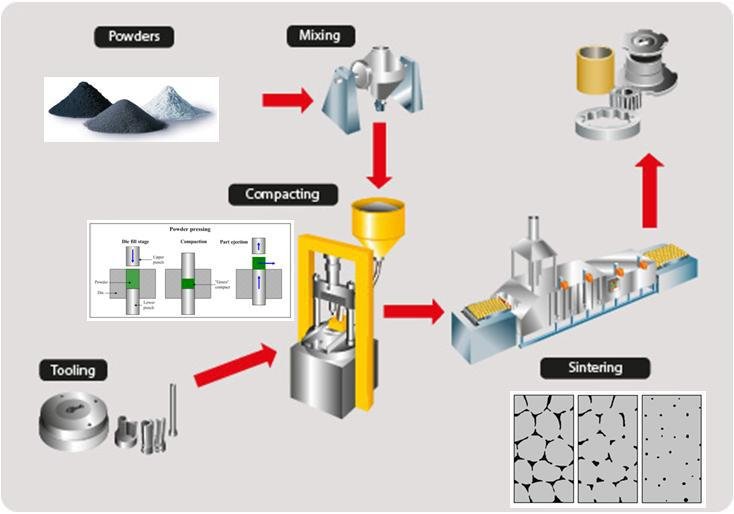

O processo geral de metalurgia do pó consiste em quatro etapas principais:

1. Produção de pó: Os pós metálicos são produzidos por meio de métodos como atomização de gás, moagem mecânica ou redução química. Os pós esféricos, geralmente criados por atomização, são valorizados por suas características superiores de fluxo e empacotamento.

2. Mistura e combinação: Os pós são misturados com lubrificantes ou elementos de liga para garantir a uniformidade e melhorar o comportamento de prensagem.

3. Compactação: O pó misturado é compactado em um molde para formar uma peça "verde". Essa etapa exige pós com excelente fluidez e densidade de empacotamento.

4. Sinterização: A peça compactada é aquecida logo abaixo de seu ponto de fusão, fazendo com que as partículas se unam e se densifiquem em uma estrutura sólida e forte.

Algumas peças podem ser submetidas a processos adicionais, como prensagem isostática a quente (HIP) ou desbobinamento e sinterização na moldagem por injeção de metal (MIM).

[1]

[1]

Por que usar pó esférico na metalurgia do pó?

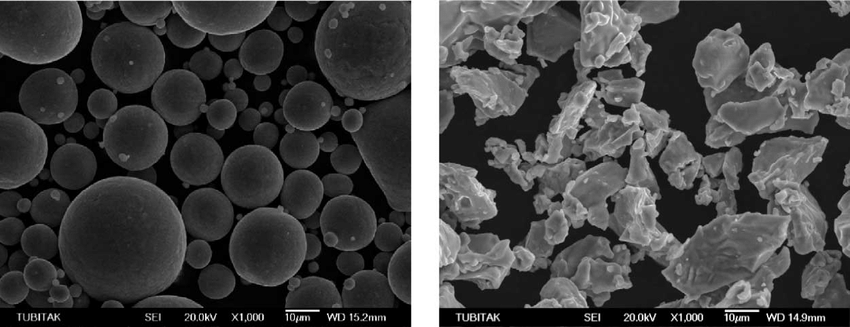

O formato das partículas de pó influencia muito o desempenho do processo de PM. Os pós esféricos são preferidos por vários motivos importantes:

-Fluidez superior

Os pós esféricos apresentam menor atrito entre as partículas e melhor fluxo através de funis, matérias-primas e matrizes. Um estudo publicado na Powder Technology (Zhao et al., 2017) demonstrou que os pós esféricos de aço inoxidável 316Latomizados a gás tinham taxas de fluxo Hall 40-60% mais altas do que os pós irregularesatomizados a água de tamanho semelhante. Isso se traduz diretamente em um preenchimento mais suave da matriz e em peças verdes mais uniformes.

--Densidade de empacotamento mais alta

As partículas bem compactadas reduzem os vazios e aumentam a integridade do corpo verde. De acordo com os testes de densidade de batida da ASTM B527, os pós esféricos de Ti-6Al-4V atingem regularmente de 60 a 65% da densidade teórica, em comparação com 45 a 50% dos pós irregulares. A alta densidade de empacotamento também melhora a condutividade térmica durante a sinterização, aumentando a densificação.

--Uniformidade e resistência verde aprimoradas

O formato uniforme das partículas leva a um comportamento de compactação mais consistente. Em um estudo de caso interno da Stanford Advanced Materials (SAM), os pós esféricos de liga de cobalto-cromo produziram peças com resistência verde 17% maior e variação dimensional pós-sinterização 14% menor em comparação com os pós moídos.

--Comportamento de sinterização aprimorado

Os pós esféricos promovem um melhor contato entre as partículas, permitindo um rápido crescimento e densificação do pescoço. Por exemplo, os pesquisadores do Fraunhofer IFAM descobriram que os pós esféricos de 316L sinterizados a 1320 °C atingiram >97% de densidade relativa após 60 minutos, enquanto os pós irregulares exigiram temperaturas mais altas e ainda apresentaram maior porosidade.

[2]

[2]

Pó esférico e processo de metalurgia do pó

Em resumo, os pós esféricos melhoram cada estágio do processo de PM - desde o manuseio do pó até o desempenho da peça final. Veja o caso da sinterização, HIP e MIM, por exemplo.

--Pó esférico e sinterização

Na prensagem e sinterização convencionais, os pós esféricos oferecem várias vantagens:

- Melhor preenchimento e compactação do molde para peças verdes uniformes

- Corpos verdes mais fortes devido à melhor ligação entre as partículas

- Densificação eficiente durante a sinterização com encolhimento e deformação reduzidos

- Propriedades mecânicas aprimoradas na peça final

O uso de pós esféricos aumenta a confiabilidade e a repetibilidade dos componentes sinterizados, tornando-os ideais para peças estruturais, filtros e aplicações de ferramentas.

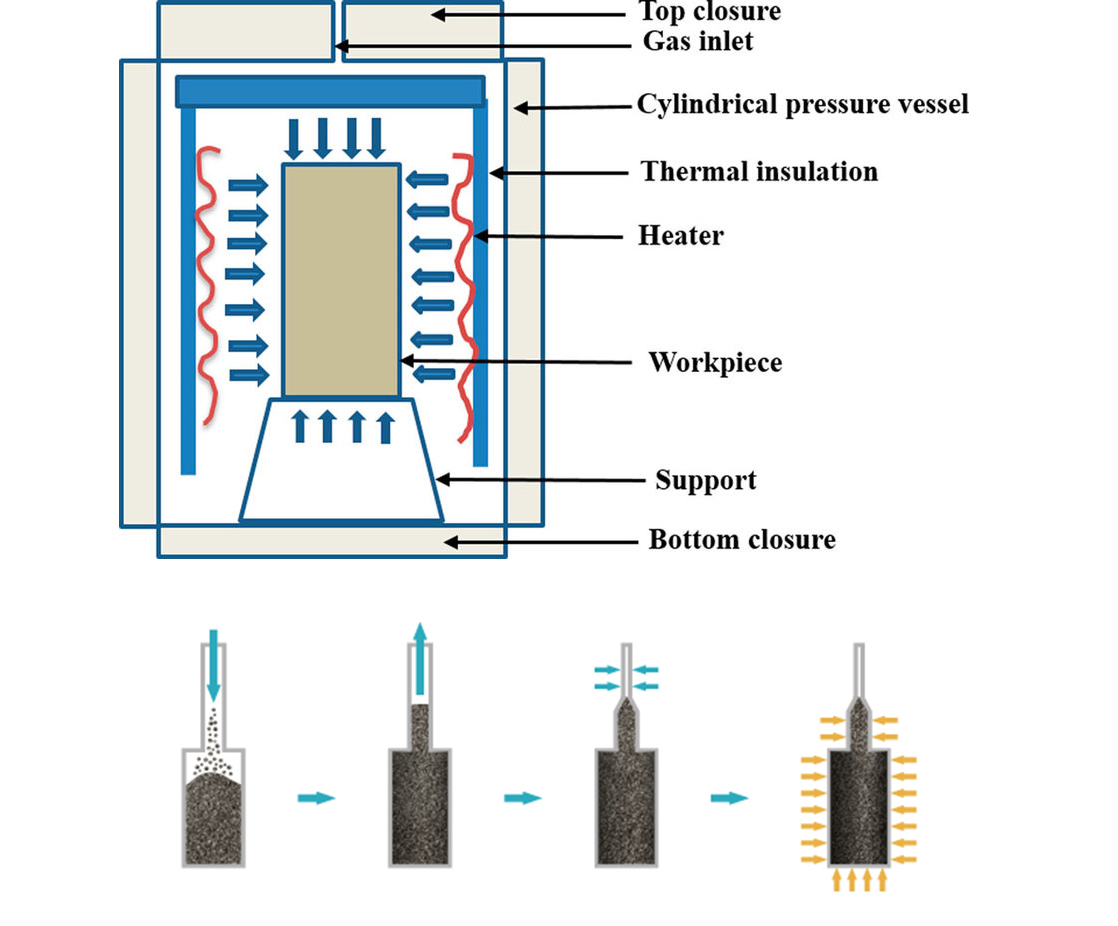

--Pó esférico e prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) envolve a aplicação de alta temperatura e pressão isostática de gás para densificar totalmente as peças metálicas. Ela é usada para consolidar diretamente os pós ou para eliminar a porosidade em peças pré-formadas.

Os pós esféricos são ideais para HIP porque eles:

- Atingemmaior densidade de batida, garantindo compactação uniforme

- Promovem a distribuição uniforme do calor durante o processamento

- Minimizam a porosidade interna para melhorar a integridade mecânica

- Permitem formas complexas com microestruturas consistentes

A HIP com pó esférico é amplamente utilizada em aplicações críticas, como lâminas de turbina, implantes ortopédicos e componentes estruturais aeroespaciais.

[3]

[3]

--Pó esférico e moldagem por injeção de metal (MIM)

A MIM combina pós metálicos com aglutinantes de polímeros para formar matéria-prima para moldagem por injeção. Após a moldagem, o aglutinante é removido e a peça é sinterizada até a densidade total.

Os pós esféricos são essenciais no MIM para:

- Fluxo suave da matéria-prima durante a injeção

- Alta carga de pó, o que minimiza o encolhimento

- Desbobinamentoe sinterização eficientes, resultando em peças resistentes e sem defeitos

- Tamanhos de partículas finas (<38 µm), que melhoram o acabamento e a densificação da superfície

Os pós esféricos de MIM são comumente usados para componentes pequenos, complexos e de alta precisão nos setores médico, odontológico, eletrônico e de armas de fogo.

Conclusão

A metalurgia do pó está abrindo novas possibilidades na fabricação de peças metálicas, mas a verdadeira chave para o sucesso está na qualidade do pó. Os pós esféricos proporcionam a fluidez, o empacotamento e a consistência necessários para os processos de sinterização de alto desempenho, HIP e MIM.

A Stanford Advanced Materials (SAM) fornece uma ampla variedade de pós metálicos esféricos de alta pureza, projetados com precisão para aplicações de PM. Seja para o desenvolvimento de componentes estruturais, dispositivos médicos ou peças aeroespaciais, os pós da SAM são projetados para apoiar a sua inovação com um desempenho em que você pode confiar.

Referências:

[1] Tripathy, Aravind & Sarangi, Saroj Kumar & Chaubey, Anil. (2018). A Review of Solid State Processes in Manufacture of Functionally Graded Materials (Uma revisão dos processos de estado sólido na fabricação de materiais funcionalmente graduados). Revista Internacional de Engenharia e Tecnologia. 7. 1-5. 10.14419/ijet.v7i4.39.23686.

[2] Gülsoy, H & Gülsoy, Nagihan & Calışıcı, Rahmi. (2014). Particle morphology influence on mechanical and biocompatibility properties of injection molded Ti alloy powder (Influência da morfologia da partícula nas propriedades mecânicas e de biocompatibilidade do pó de liga de Ti moldado por injeção). Bio-medical materials and engineering. 24. 1861-73. 10.3233/BME-140996.

[3] Sahoo, Silani & Jha, Bharat & Mandal, Animesh. (2021). Compósitos de matriz de aço reforçados com TiB 2 processados por metalurgia do pó: uma revisão. Ciência e Tecnologia de Materiais. 37. 1-21. 10.1080/02670836.2021.1987705.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento