Disposição direta de energia - Métodos de impressão 3D

A disposição direta de energia (DED) é um dos métodos de manufatura aditiva. A manufatura aditiva (AM) pode parecer um pouco desconhecida para você. Ela também é chamada de impressão 3D, prototipagem rápida (RP), fabricação em camadas, etc. O núcleo principal da manufatura aditiva é o uso de dados de modelos 3D para unir materiais camada por camada. Sem a necessidade de ferramentas ou matrizes de pré-produção, a AM supera as tecnologias de fabricação tradicionais e se tornou um dos métodos de produção mais populares atualmente. Como a manufatura aditiva pode usar vários materiais, como plásticos, metais, cerâmicas, compostos e materiais biológicos como seus materiais depositados [1], muitos setores começaram a usar ou já usaram essa tecnologia. A AM oferece a possibilidade de fazer projetos complicados e específicos.

A manufatura aditiva inclui quatro métodos: jato de aglutinante, fusão de leito de pó, laminação de chapas e deposição direta de energia (DED). Como você pode ver no título, vamos nos concentrar na deposição direta de energia neste artigo.

O que é a deposição direta de energia?

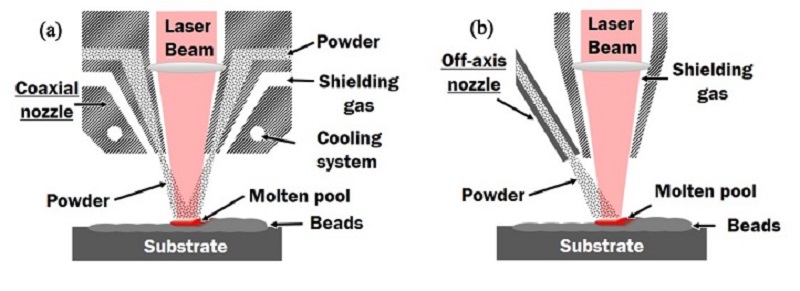

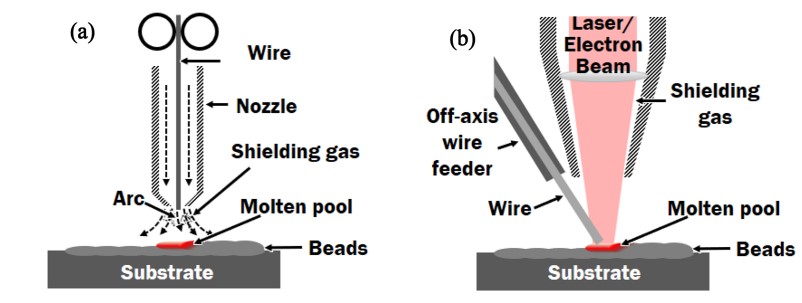

A deposição de energia direta usa energia térmica fornecida por um feixe de laser/elétrico ou outro recurso para derreter o material e fundir a deposição com o novo material. Ela combina as tecnologias de revestimento e soldagem. A DED não usa apenas pó, como outros métodos de 4 AM, mas também usa arames como matéria-prima. De acordo com os diferentes tipos de matéria-prima, a DED pode ser dividida em tipos de alimentação de pó e de arame. O DED do tipo de alimentação de pó usa um laser como calor térmico para derreter o pó e as camadas anteriores. A DED do tipo alimentação por arame pode usar um laser, um feixe de elétrons ou um arco de plasma como calor térmico. A Figura 1 e a Figura 2 abaixo podem lhe dar uma breve compreensão dessas duas tecnologias diferentes de DED.

Figura 1: DED do tipo alimentação de pó: (a) alimentação coaxial; (b) alimentação fora do eixo [1]

Figura 2: DED do tipo alimentação por fio: (a) alimentação coaxial; (b) alimentação fora do eixo [1]

De acordo com os diferentes locais de alimentação, a DED pode ser dividida em alimentação coaxial e fora do eixo. O gás de blindagem ou gás de proteção é usado para proteger o material, especialmente o metal ativo, da oxidação devido à alta temperatura.

Seu principal princípio de funcionamento é o seguinte:

*O bocal fornece a matéria-prima (pó ou fio) no substrato

*Um recurso de aquecimento (como um laser) derrete a área específica e funde o material para formar uma camada

O bocal e o feixe de laser se movem continuamente para outras áreas para repetir a mesma ação controlada pelo computador. A deposição direta de energia usa o princípio de linha por linha e pode funcionar em um plano não horizontal.

Diferença entre DED do tipo alimentação de pó e alimentação de arame

A DED do tipo alimentação de arame tem uma taxa de deposição mais alta e uma camada mais espessa do que a DED do tipo alimentação de pó. No entanto, o DED do tipo alimentação de pó é mais preciso (elaborado) e tem menos estresse residual. Essas diferenças fazem com que eles sejam usados com frequência em diferentes aplicações.

O DED do tipo alimentação de pó é frequentemente usado em restauração, revestimento poroso, materiais sob medida, estruturas sob medida e gerenciamento térmico [1]. Diferentemente da fusão em leito de pó ou do jato de aglutinante, o DED pode ser usado em restauração porque pode trabalhar em um plano de trabalho não horizontal.

O DED do tipo alimentação de arame é frequentemente usado na produção de partículas de grande porte, como longarinas de asas.

Aplicação da restauração por deposição direta de energia

A deposição direta de energia apresenta excelente desempenho nas áreas de remanufatura e restauração, especialmente quando a substituição completa de um componente é demorada e cara. Por exemplo, quando parte do rotor com lâminas integrais dos modernos motores de turbina é danificada, é menos econômico substituí-lo por uma nova lâmina do que repará-lo. Não é fácil usar tecnologias gerais para conseguir isso. Mas o DED pode resolver esse problema com uma entrada de calor relativamente baixa, pequena distorção, boa combinação metalúrgica e adequação precisa.

O DED do tipo pó apresenta melhor desempenho do que o DED do tipo fio na restauração. No entanto, nenhum deles consegue restaurar as mesmas propriedades de fadiga, tensão de escoamento e ductilidade da peça original devido à porosidade, impurezas ou outros motivos.

Como a tecnologia DED continua a evoluir, é provável que o tamanho e a complexidade das peças que podem ser produzidas usando o processo também aumentem. Isso abrirá novas possibilidades para fabricantes e organizações de restauração e poderá levar ao desenvolvimento de produtos e setores totalmente novos.

Resumo

A deposição direta de energia é um processo de fabricação de aditivos altamente preciso e exato que tem o potencial de revolucionar a maneira como criamos e reparamos peças. Embora atualmente esteja limitado à produção de peças pequenas, os desenvolvimentos em andamento na tecnologia provavelmente expandirão seus recursos no futuro. O alto custo do equipamento necessário para realizar a DED pode ser uma barreira para a adoção em algumas organizações, mas os benefícios do processo o tornam uma opção cada vez mais popular para uma ampla gama de aplicações.

Referências

- Ahn, DG. Processo de deposição de energia direcionada (DED): State of the Art. Int. J. of Precis. Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento