Navegando no mundo dos filtros de membrana: Tipos, usos e benefícios (Ⅰ)

Introdução

A tecnologia de filtragem por membrana é um método físico que utiliza membranas finas ou porosas para separar, filtrar e purificar partículas minúsculas de líquidos ou gases. Essas membranas, geralmente feitas de materiais sintéticos (por exemplo, poliéster, poliamida, policarbonato etc.), bloqueiam partículas sólidas, microrganismos, solutos ou solventes, purificando efetivamente o fluido. Dependendo do objetivo de filtragem desejado, eles podem ter tamanhos de poros que variam da escala de nanômetros a mícrons. Diferentemente da tecnologia de separação tradicional, como precipitação, adsorção, troca iônica etc., a tecnologia de filtragem por membrana é fácil de operar, tem alta eficiência e precisão de filtragem e baixo consumo de energia. A partir dos tipos de materiais usados para fabricar membranas de filtragem, este artigo apresenta as propriedades, o processo de preparação e o escopo de aplicação de diferentes tipos de filtros de membrana para fornecer uma referência para sua escolha.

2 O que são filtros de membrana

Os filtros de membrana são comumente usados em laboratórios, produção industrial, tratamento de água, processamento de alimentos, produtos farmacêuticos e vários outros campos para separar, purificar e purificar líquidos ou gases. Eles filtram fluidos usando membranas com tamanhos de poros específicos ou especificações para separar partículas de um determinado tamanho ou tipo.

Os filtros de membrana funcionam com base no efeito de exclusão de tamanho, em que as partículas são bloqueadas seletivamente com base em seu tamanho e no tamanho dos poros da membrana. Assim, eles podem ser divididos em diferentes tipos com base no tamanho dos poros da membrana. Por exemplo, as membranas microporosas filtram a maioria dos microrganismos, bactérias e solutos macromoleculares, enquanto as membranas de ultrafiltração filtram partículas maiores, como proteínas e coloides.

Os filtros de membrana também podem ser divididos de acordo com o tipo de material usado para fabricar a membrana.Essas membranas de filtragem têm propriedades diferentes e são amplamente utilizadas em diferentes campos da vida produtiva e da pesquisa.

Devido a limitações de espaço, este artigo se concentrará em detalhes sobre as membranas poliméricas e cerâmicas. Para obter insights mais abrangentes, acompanhe nosso site para um artigo subsequente da Parte II que explorará as aplicações avançadas e as características das membranas nanoestruturadas e das estruturas metal-orgânicas.

Fig. 1 Filtros de membrana para purificação de água

3 Membranas poliméricas

3.1 Polietersulfona (PES)

3.1.1 Introdução à polietersulfona

A polietersulfona (PES) é um importante plástico de engenharia com muitas propriedades químicas e físicas excelentes. Sua estrutura química é composta principalmente de unidades repetidas de éter fenilideno, formando uma estrutura de polímero linear ou ramificada. A presença de anéis de benzeno e ligações de éter proporciona à polietersulfona boa estabilidade térmica e resistência mecânica. A polietersulfona também contém grupos de sulfato que aumentam a resistência ao calor e a estabilidade química do polímero. Sua temperatura de transição vítrea pode chegar a 225 ℃ e pode ser usada a 180 ℃ por um longo período. Os materiais PES também têm boa resistência à oxidação, resistência à corrosão, retardante de chamas, compatibilidade com o sangue e excelente desempenho geral.

3.1.2 Como produzir polietersulfona

1. Método de conversão de fase: O método de conversão de fase é simples, de baixo custo, fácil de operar e amplamente utilizado, sendo um dos métodos mais comuns na tecnologia de preparação de membranas. O processo de formação de membrana consiste em formular uma boa solução de polímero homogêneo com uma determinada composição, por meio de certos métodos físicos para tornar a solução no ambiente circundante para transferência e troca de massa de solvente e não-solvente, alterar o estado termodinâmico da solução, de modo que ela seja separada da solução de polímero homogêneo, transformada em uma estrutura de gel de rede macromolecular tridimensional e, por fim, curada em uma membrana. O método de formação de filme pode ser dividido em métodos de separação de fase não induzida por solvente, também conhecida como úmida (NIPS), separação de fase induzida termicamente (TIPS) e separação de fase induzida por vapor (VIPS).

2. Método de fiação eletrostática: A membrana de fibra preparada pela tecnologia de fiação eletrostática tem uma grande área de superfície específica, alta porosidade, boa conectividade, pequeno diâmetro de fibra e espessura controlável da membrana, etc. O princípio é que o líquido de fiação configurado é colocado em um campo elétrico de alta voltagem e, sob a ação do campo elétrico de alta voltagem, as gotículas do cone capilar de Taylor são aceleradas para superar a tensão superficial e formar um jato de fluxos finos. No processo de jateamento, o solvente no fluxo evapora, solidifica e, em seguida, cai no dispositivo receptor para formar um filme de fibra semelhante a um tecido não tecido. Em comparação com o método de conversão de fase, o processo de produção de filme de fiação eletrostática é mais simples, mais fácil de operar, com eficiência de produção relativamente maior, maior capacidade de ajuste e mais apto a atender às necessidades de diferentes cenários de aplicação.

3. Método de revestimento: Diferente dos dois métodos anteriores, o método de revestimento reveste o filme de base (por exemplo, PSF, filme PES) com uma camada de separação que desempenha principalmente a função de separar o filme composto para obter um filme composto com melhor desempenho. O método de revestimento é um processo simples, mas, no processo de preparação, é necessário considerar a uniformidade e a firmeza do revestimento para garantir que o desempenho da membrana do filtro tenha estabilidade e confiabilidade no processo de uso.

3.1.3 Como a polietersulfona é usada

1. Campo biomédico: O material PES tem boa biocompatibilidade e é um material biomédico com grande potencial de desenvolvimento. Atualmente, a membrana PES pode ser usada para a preparação de materiais de purificação de sangue, curativos para feridas e estruturas biológicas no campo de aplicações biomédicas, etc. A membrana PES é comumente usada na preparação de membranas de hemodiálise, que é excelente em anti-incrustante, antibacteriana, anticoagulante e biocompatível.

2. Tratamento de água: As membranas PES são amplamente utilizadas no campo do tratamento de água para a preparação de água pura, separação de óleo e água, dessalinização da água do mar e vários tipos de tratamento de águas residuais. Por exemplo, a polidopamina (PDA) e a polietilenoimina (PEI) carregadas com partículas catalisadoras de espécies isoladas de ferro (4A-Fe) podem ser usadas no tratamento de água.

A polidopamina (PDA) e a polietilenoimina (PEI) carregadas com partículas de catalisador de espécies de ferro isoladas (4A-Fe) podem ser depositadas na superfície da membrana PES para separar misturas não emulsionadas de óleo e água de forma eficaz, e a eficiência da separação pode ser de até 99,8%.

A eficiência da separação pode chegar a 99,8% e pode degradar simultaneamente os poluentes de fenol em águas residuais. 3.

3. Campo de baterias: Devido às excelentes propriedades mecânicas e à resistência ao calor da membrana PES, o uso da membrana PES como separador de bateria pode ser usado em baterias de íons de lítio, células de combustível de metanol, células de combustível microbianas etc. A membrana PES pode ser usada na produção de baterias de íons de lítio, células de combustível de metanol e células de combustível microbianas. Antes da fiação eletrostática, o PES é adicionado à solução de fiação de fluoreto de polivinilideno (PVDF) para preparar uma membrana de fibra composta de PES/PVDF mais resistente ao calor para o diafragma da bateria de íon-lítio. A membrana composta também tem uma alta condutividade iônica de 1,69 × 10-3 S/cm.

Fig. 2 Cartucho dobrado de membrana de polietersulfona

3.2 Fluoreto de polivinilideno (PVDF)

3.2.1 Entendendo o fluoreto de polivinilideno (PVDF)

O fluoreto de polivinilideno (PVDF) é um importante polímero sintético, produzido pela polimerização do monômero fluoreto de vinilideno (VDF). O PVDF é um termoplástico transparente e incolor com muitas propriedades excelentes, por isso é amplamente utilizado em muitos campos.

Excelente resistência química: É capaz de suportar ácidos, álcalis, solventes orgânicos e outros produtos químicos, além de ter boa resistência ao calor, manter a estabilidade em temperaturas mais altas e, geralmente, suportar altas temperaturas de até cerca de 150 °C.

Boa resistência a intempéries: O PVDF pode ser usado em ambientes externos por um longo período sem raios ultravioleta, oxidação, umidade e outros fatores.

Alta transparência: O PVDF é transparente, incolor e termoplástico. Ele pode transmitir luz visível e luz ultravioleta,

Biocompatibilidade: Semelhante ao PES, o PVDF também é biocompatível e é comumente usado na área médica.

Fig. 3 Filtros de membrana de fluoreto de polivinilideno

3.2.2 Métodos de síntese do fluoreto de polivinilideno (PVDF)

1. Polimerização a seco: Um método de polimerização a seco é a polimerização em fase gasosa. Nesse método, o gás de fluoreto de vinilideno (VDF) reage com um catalisador para produzir um polímero de PVDF. Os catalisadores típicos incluem fluoreto de ferro, cloreto férrico, etc. A vantagem desse método é que nenhum solvente é usado no processo de reação, o que reduz a etapa de remoção do solvente nas etapas de processamento subsequentes. Após a conclusão da reação de polimerização, normalmente é necessário um tratamento térmico do produto para garantir a cristalização completa do polímero e a remoção do catalisador residual. O processo de tratamento térmico pode incluir etapas como aquecimento, resfriamento e processamento de cristalização. O produto polimérico é então processado por extrusão ou calandragem para preparar o filme de PVDF.

2. Polimerização úmida: O monômero de fluoreto de vinilideno (VDF) é dissolvido em um solvente adequado. Os solventes normalmente usados incluem fluoreto de hidrogênio, tricloroetileno, cloreto de metileno e assim por diante. Em solução, as moléculas de monômero sofrem polimerização aniônica ou de radical livre. Um iniciador (por exemplo, um composto à base de peróxido) é adicionado à solução para iniciar a reação de polimerização do monômero. O iniciador gera radicais livres sob as condições certas e promove a formação de ligações químicas entre as moléculas do monômero, levando à formação gradual de cadeias de polímeros. Sob a ação do iniciador, as moléculas de monômero são gradualmente polimerizadas em polímeros de fluoreto de polivinilideno. A reação geralmente é realizada a uma determinada temperatura e pressão para garantir a formação do polímero e o controle do peso molecular. Depois que o polímero é formado, o solvente é removido da solução. Isso geralmente é feito evaporando o solvente ou removendo-o colocando a solução sob vácuo. Depois que o solvente é removido, o polímero PVDF é obtido como uma substância sólida, que é então processada em um filme.

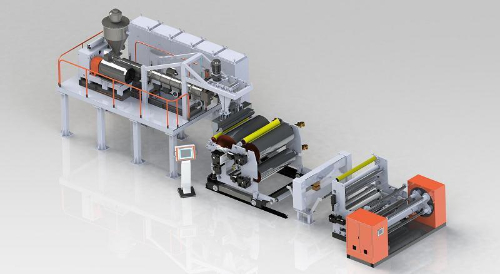

Fig. 4 Esquema da linha de produção de filtros de membrana PVDF

3.2.3 Fluoreto de polivinilideno (PVDF) em aplicações

1. Remoção microbiana: A estrutura microporosa das membranas de filtro de PVDF pode filtrar com eficácia microrganismos e bactérias e é usada em aplicações como tratamento de água potável e remoção microbiana na produção de alimentos e bebidas. O tamanho e a distribuição dos microporos podem ser ajustados por meio do controle preciso dos parâmetros do processo e da adição dos agentes de porosidade adequados na preparação das membranas de filtro de PVDF. Isso permite que as membranas filtrantes de PVDF tenham uma estrutura microporosa mais uniforme e controlável. Isso permite que as membranas de filtro de PVDF tenham uma estrutura microporosa mais uniforme e controlável. Os microporos das membranas de filtro de PVDF geralmente estão na faixa de tamanho de nanômetros a micrômetros. Essa faixa de tamanho bloqueia com eficácia a maioria dos microrganismos e bactérias, inclusive bactérias, vírus, ovos de parasitas, etc., possibilitando assim a filtragem e a remoção eficazes de microrganismos da água. É adequado para o tratamento de água potável e para processos de produção de alimentos e bebidas que exigem controle rigoroso de microrganismos.

2. Separação e purificação de produtos químicos: As membranas de filtração de PVDF também são amplamente utilizadas na indústria química para a separação e a purificação de produtos químicos. As membranas de filtração de PVDF têm excelente resistência a produtos químicos e solventes e podem ser usadas para a recuperação e a reutilização de solventes orgânicos. Ao filtrar o líquido da reação por meio da membrana de filtração de PVDF, o solvente e os produtos da reação podem ser separados de forma eficaz, possibilitando a recuperação e a reciclagem de solventes orgânicos e reduzindo o custo e o desperdício de recursos.

Como a membrana de filtração de PVDF tem uma estrutura microporosa, ela pode bloquear com eficácia moléculas grandes e partículas sólidas, permitindo a passagem de pequenas moléculas de solutos. Portanto, ela pode ser usada para a purificação de produtos químicos, como a remoção de impurezas de solventes e a separação de produtos químicos. Por meio do efeito de filtragem da membrana de filtragem PVDF, as impurezas e as partículas sólidas na solução de matéria-prima podem ser removidas, e produtos químicos puros podem ser obtidos.

As membranas de filtração PVDF podem ser usadas para separar partículas sólidas, precipitados ou suspensões no líquido de reação para tornar a solução mais clara e transparente. Isso é importante para as etapas de purificação subsequentes ou para os processos downstream.

3. Indústria eletrônica: As membranas de filtração de PVDF também são comumente usadas na indústria eletrônica, como na remoção de partículas no processo de fabricação de dispositivos eletrônicos e na filtração de fotorresiste. No processo de fabricação de dispositivos eletrônicos, especialmente na indústria de semicondutores, o controle de partículas é muito importante. A membrana de filtração de PVDF tem uma estrutura microporosa, pode filtrar com eficácia o ar, bem como solventes e água de processo ou outros líquidos de processo nas partículas minúsculas, como poeira, bactérias, poeira etc., para garantir a limpeza do ambiente de produção e reduzir a taxa de defeitos do produto.

No processo de fabricação de semicondutores, a litografia é uma etapa fundamental. No processo de fotolitografia, o fotorresiste é necessário para a definição e a transferência do padrão. A membrana de filtro PVDF pode ser usada para filtrar impurezas e partículas na solução de fotorresiste para garantir a pureza do fotorresiste e evitar padrões de fotolitografia pouco claros ou defeituosos causados por impurezas.

Tabela 1 Comparação das propriedades do PES e do PVDF

|

Propriedades |

Polietersulfona (PES) |

Fluoreto de polivinilideno (PVDF) |

|

Estrutura química |

Unidades repetidas de éter feniletilideno Estruturas poliméricas lineares ou ramificadas |

Polimerização de monômeros de fluoreto de vinila |

|

Estabilidade térmica |

Temperatura de transição vítrea de até 225 ℃ Uso a longo prazo de temperatura de até 180 ℃ |

Estável em temperaturas de até aprox. 150 °C |

|

Propriedade física |

Boa resistência à oxidação, resistência à corrosão, retardamento de chama e resistência mecânica |

Excelente resistência química, resistência a intempéries, transmissão de luz e biocompatibilidade |

|

Método de preparação |

Conversão de fase Eletrofiação Métodos de revestimento |

Polimerização a seco Polimerização úmida |

|

Áreas de aplicação |

Biomedicina Tratamento de água Indústria eletrônica |

Remoção microbiana Separação química Fabricação de eletrônicos |

|

Vantagens |

Excelente resistência à oxidação Retardamento de chama Biocompatibilidade |

Boa resistência química Boa resistência a intempéries Transmissão de luz |

|

Desvantagens |

Preparação complexa e cara |

Custos de produção relativamente altos Suscetível à foto-oxidação |

|

Aplicações |

Membrana de hemodiálise Tratamento de água pura Diafragma de bateria |

Remoção microbiana Separação química Fabricação de eletrônicos |

4 Membranas de cerâmica

4.1 Visão geral das membranas cerâmicas

As membranas de filtragem de cerâmica são filmes finos feitos de materiais cerâmicos para filtragem, separação e purificação de líquidos ou gases. Essas membranas de filtragem geralmente são compostas de materiais cerâmicos, como zircônia (ZrO2), alumina (Al2O3), etc., e têm uma estrutura microporosa. Esses microporos podem ser controlados em tamanho e distribuição, conforme necessário, para obter a filtragem seletiva de partículas ou moléculas de diferentes tamanhos de partículas.

O filme de material cerâmico tem excelente resistência a altas temperaturas e pode operar de forma estável em ambientes de alta temperatura. Ao mesmo tempo, muitas substâncias químicas têm boa estabilidade química, não sendo fáceis de serem corroídas quimicamente. A membrana de filtragem de cerâmica também tem um certo grau de resistência mecânica e resistência à abrasão e pode suportar um certo grau de pressão e estresse. Essas propriedades fazem com que o material cerâmico feito de membrana de filtro na produção do processo de pesquisa científica seja amplamente utilizado.

4.2 A construção de membranas de cerâmica

1. Substrato: Os filmes cerâmicos geralmente requerem uma camada de substrato de suporte para garantir a estabilidade mecânica e a adesão do filme. A camada de substrato pode ser de metal, cerâmica ou outros materiais, e os materiais comuns de substrato incluem alumina, silício, titânio e assim por diante. A seleção da camada de base deve considerar a compatibilidade e a adesão com o material do filme.

2. Camada funcional: Essa é a parte principal do filme cerâmico, geralmente composta de materiais cerâmicos como zircônia (ZrO2) ou óxido de alumínio (Al2O3). A espessura da camada funcional geralmente varia de alguns micrômetros a dezenas de micrômetros, dependendo dos requisitos da aplicação. A estrutura microporosa na camada funcional é a chave para alcançar a função de filtragem, e o tamanho e a distribuição dos microporos podem ser ajustados pelo controle do processo de preparação.

3. Modificação da superfície: Às vezes, para melhorar o desempenho do filme cerâmico ou para se adaptar ao ambiente de aplicação específico, o tratamento de superfície pode ser realizado na superfície da camada funcional. O tratamento de superfície pode incluir modificação química, revestimento, modificação funcional, etc., para aumentar a seletividade, a estabilidade ou a biocompatibilidade do filme.

4. Estrutura dos poros: A funcionalidade dos filmes cerâmicos depende principalmente de sua estrutura de poros. Esses poros podem ser microporosos, mesoporosos ou macroporosos, e seu tamanho e distribuição determinam as propriedades de filtragem do filme. As estruturas microporosas são normalmente usadas para separar moléculas ou partículas menores, enquanto as estruturas macroporosas são usadas para aplicações de filtragem de alto rendimento.

4.3 Processos envolvidos na síntese de membranas cerâmicas

Tomando o filme cerâmico à base de zircônia como exemplo, adicione dispersante polietilenoglicol ou ácido nítrico à solução de sal de zircônio inorgânico, reaja sob condições de aquecimento e adicione ácido oxálico para produzir sol de oxo zircônio de ácido oxálico; o sol de oxo zircônio de ácido oxálico reagiu hidrotermicamente para produzir nano soluções de óxido de zircônio; as nano soluções de óxido de zircônio são adicionadas com plastificantes, aglutinantes, para produzir solução de revestimento; revestimento, calcinação, resfriamento, ou seja para obter a membrana de ultrafiltração de cerâmica de óxido de zircônio descrita. O método de preparação da membrana de ultrafiltração de cerâmica de zircônia da presente invenção obtém nanopartículas de tamanho de partícula uniforme, a camada de membrana não é fácil de encolher e rachar, e obtém uma membrana de ultrafiltração de cerâmica de zircônia sem defeitos, e o processo é simples e de baixo custo.

4.4 Aproveitamento do poder das membranas de cerâmica em aplicações

1. Indústria de alimentos e bebidas: No setor de alimentos e bebidas, as membranas de filtração de cerâmica são usadas para clarificação e filtração de sucos de frutas, vinhos, cervejas, laticínios etc., para remover sólidos em suspensão, microrganismos e impurezas e para melhorar a qualidade do produto. As membranas de filtragem de cerâmica podem ser usadas para clarificar sucos de frutas, removendo partículas sólidas, como polpa, casca e caroços, além de microrganismos e outras impurezas. Isso ajuda a melhorar a clareza e o sabor do suco e aumenta a vida útil. As membranas de filtragem de cerâmica também são usadas para clarificar o vinho durante o processo de vinificação, removendo partículas suspensas, como levedura, proteínas e borras, além de microrganismos e materiais estranhos que possam estar presentes. Isso ajuda a melhorar a aparência, o sabor e a estabilidade do vinho e garante sua qualidade. Na produção de laticínios, as membranas de filtragem de cerâmica são usadas para clarificar emulsões, removendo materiais em suspensão, como proteínas, gorduras do leite e bactérias, bem como materiais estranhos e microorganismos que possam estar presentes. Isso ajuda a melhorar a pureza, o sabor e o prazo de validade dos produtos lácteos e garante a segurança e a higiene do produto.

Leitura relacionada: Membranas cerâmicas e sua aplicação no processamento de alimentos e bebidas

Fig. 5 Equipamento de purificação de bebidas que aplica membranas de filtragem de cerâmica

2. Tratamento de água: As membranas de filtragem de cerâmica são usadas na purificação de água potável para remover sólidos em suspensão, microrganismos, matéria orgânica e outras impurezas da água. Essas membranas permitem a filtragem eficiente de partículas, melhorando assim a qualidade da água para atender aos padrões de água potável. No tratamento de águas residuais, as membranas de filtragem de cerâmica são usadas para separação sólido-líquido e remoção de contaminantes e microorganismos. Elas podem filtrar com eficiência sólidos suspensos, partículas, bactérias e vírus de águas residuais para purificar a água e atender aos padrões de descarga ou para reutilização. As membranas de filtragem de cerâmica podem ser usadas para pré-tratamento, dessalinização e pós-tratamento no processo de dessalinização, removendo sais e outras impurezas da água do mar por meio de filtragem eficiente para realizar a dessalinização e a purificação da água do mar. Além das aplicações acima, as membranas de filtragem de cerâmica também podem ser usadas no tratamento de águas residuais industriais, na reciclagem de recursos hídricos e na melhoria da qualidade da água de rios e lagos. Sua alta capacidade de filtragem e estabilidade fazem com que elas desempenhem um papel importante em vários processos de tratamento de água, ajudando a melhorar a qualidade da água, proteger o meio ambiente e fornecer água limpa.

O que esperar da Parte II

Ao encerrarmos nossa discussão sobre os filtros de membrana tradicionais, como os tipos poliméricos e cerâmicos na Parte I desta série, passamos agora a explorar tecnologias de membrana mais sofisticadas na Parte II. Nas próximas seções, vamos nos aprofundar na estrutura, na síntese e nas diversas aplicações de membranas nanoestruturadas, membranas de filtro compostas e muito mais. Fique ligado na Stanford Advanced Materials (SAM) para obter mais informações sobre o mundo em evolução da filtragem por membrana.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento