Um guia abrangente para a técnica de fusão em leito de pó

A fusão em leito de pó (PBF) é uma técnica revolucionária na manufatura aditiva, que oferece uma ampla gama de vantagens em relação aos métodos tradicionais. Este guia explora os vários aspectos da PBF, seus benefícios, aplicações e seu impacto em setores como o aeroespacial, médico e automotivo.

Entendendo a fusão em leito de pó

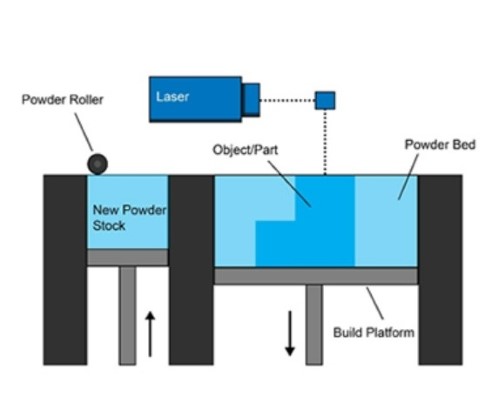

A fusão emleito depó (PBF) é uma tecnologia de AM que funde seletivamente materiais em pó para criar objetos sólidos. Ela utiliza fontes de calor como lasers ou feixes de elétrons para derreter ou sinterizar o pó de acordo com um modelo digital. No PBF (veja a Figura 1), uma fina camada de pó é espalhada sobre uma plataforma de construção e uma fonte de calor, como um laser ou um feixe de elétrons, é usada para derreter ou sinterizar seletivamente o pó de acordo com um modelo digital. Depois que cada camada é concluída, uma nova camada de pó é aplicada e o processo é repetido até que todo o objeto seja construído.

Figura 1. Processo de fusão em leito de pó

Tipos de fusão em leito de pó

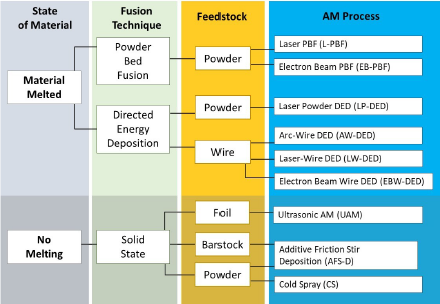

O PBF pode ser dividido em duas categorias comuns: Laser Powder Bed Fusion (L-PBF) e Electron Beam Powder Bed Fusion (EB-PBF). A L-PBF é uma categoria de processos de PBF que utiliza um laser como fonte de energia para fundir seletivamente materiais em pó e construir objetos camada por camada. Já no EB-PBF, um feixe de elétrons é empregado como fonte de energia para derreter e fundir seletivamente materiais em pó, geralmente pós metálicos, para criar objetos tridimensionais. Vários outros processos são empregados no PBF. Para obter mais informações, consulte a figura abaixo.

Figura 2. Opções de processo de AM

Benefícios da fusão em leito de pó

Como uma técnica avançada, o PBF oferece as seguintes vantagens em comparação com as abordagens convencionais.

1. Geometrias complexas: Os processos de PBF são excelentes na produção de padrões complexos e intrincados que são difíceis ou impossíveis de fabricar usando métodos tradicionais. A abordagem camada por camada permite a criação de peças com canais internos, estruturas de treliça e projetos otimizados para redução de peso.

2. Flexibilidade de design: Essa técnica oferece aos projetistas uma liberdade de projeto significativa, permitindo a produção de peças altamente personalizadas e sob medida. Ela também permite a integração de vários componentes em uma única peça, reduzindo os requisitos de montagem e os possíveis pontos de falha.

3. Versatilidade de materiais: Os processos PBF funcionam com uma ampla variedade de materiais, incluindo metais, polímeros e cerâmicas. Essa versatilidade permite a produção de peças com diversas propriedades mecânicas, térmicas e químicas, expandindo as possibilidades de várias aplicações.

4. Redução do desperdício de material: Essa técnica é altamente eficiente no uso de materiais. Apenas a quantidade necessária de pó é usada para construir a peça, resultando em um desperdício mínimo em comparação com os métodos de fabricação tradicionais. Isso resulta em economia de custos e redução do impacto ambiental.

5. Customização e personalização: Os processos PBF permitem a fácil customização e personalização das peças, possibilitando a produção de componentes exclusivos e únicos. Isso é particularmente vantajoso em aplicações médicas e odontológicas, nas quais podem ser criados implantes ou próteses específicos para cada paciente.

Aplicações da fusão em leito de pó

Com esses benefícios, a fusão em leito de pó encontra aplicações em uma ampla gama de setores. Veja a seguir algumas de suas aplicações notáveis.

1. Aeroespacial: Os processos PBF são amplamente utilizados no setor aeroespacial para a produção de peças leves, complexas e de alto desempenho. Um exemplo é o bocal de combustível fabricado com PBF para o motor GE9X da General Electric usado na aeronave Boeing 777. Você também pode encontrar componentes que usam o processo PBF, como lâminas de turbina, suportes estruturais e trocadores de calor, o que permite a redução de peso, maior eficiência de combustível e projetos otimizados.

2. Médico e odontológico: O PBF fez contribuições significativas para as áreas médica e odontológica. Ele permite a produção de implantes personalizados, próteses, guias cirúrgicos e dispositivos médicos específicos para cada paciente. A capacidade de criar geometrias complexas e personalizadas garante melhor ajuste, funcionalidade e conforto ao paciente.

3. Automotivo: O PBF é usado para fabricar protótipos funcionais, ferramentas, gabaritos e acessórios no setor automotivo. O PBF também é utilizado na produção de componentes leves, como peças de motor, suportes e coletores de admissão, que podem melhorar a eficiência do combustível e o desempenho geral do veículo.

4. Outros usos

- Ferramentas e auxiliares de fabricação: Os processos de PBF são úteis para a produção de insertos de moldagem por injeção, padrões de fundição e acessórios.

- Joias e arte: O PBF também é utilizado no mundo da arte para produzir esculturas exclusivas, objetos decorativos e instalações artísticas complexas.

- Energia: Além disso, os processos de PBF encontraram aplicações no setor de energia, especialmente na produção de componentes para geração e distribuição de energia.

Leitura relacionada: Novo material de impressão 3D: metal refratário

Conclusão

Em resumo, a Powder Bed Fusion é uma tecnologia transformadora com profundas implicações para vários setores. Sua flexibilidade de projeto, versatilidade de material, redução de resíduos, possibilidades de personalização e capacidade de produzir geometrias complexas posicionam o PBF como uma ferramenta poderosa para inovação, eficiência e avanço nos setores aeroespacial, médico e automotivo, bem como em muitos outros setores que demandam peças de alto desempenho e soluções personalizadas.

A Stanford Advanced Materials (SAM) fornece materiais de impressão 3D de qualidade a preços competitivos. Produtos personalizados usando a técnica PBF também estão disponíveis. Se estiver interessado, envie-nos uma consulta.

Referências:

[1] Grupo de pesquisa de manufatura aditiva. Powder Bed Fusion (Fusão em leito de pó). Universidade de Loughborough. https://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/powderbedfusion/

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento