Técnicas inovadoras de revestimento para wafers de cristal a laser

1 Introdução

Nos campos em rápida evolução da fotônica, das telecomunicações e da fabricação avançada, os wafers de cristal a laser são componentes fundamentais. Sua eficiência e longevidade dependem muito de um fator crítico: os revestimentos de superfície. À medida que cresce a demanda por lasers de maior potência, óptica ultraprecisa e dispositivos resistentes a ambientes extremos, os métodos tradicionais de revestimento estão sendo superados. Este artigo explora as tecnologias de revestimento de ponta que estão revolucionando o desempenho das pastilhas de cristal a laser - e por que elas são importantes para seu próximo projeto.

2 Por que os revestimentos são importantes para as pastilhas de cristal a laser

As pastilhas de cristal a laser (por exemplo, Nd: YAG, Ti: Safira ) geram e amplificam a luz, mas suas superfícies são vulneráveis a danos causados por fótons de alta energia, estresse térmico e contaminantes ambientais. Os revestimentos avançados têm duas finalidades:

1. Aprimoramento óptico: Os revestimentos antirreflexo (AR) minimizam a perda de luz nas interfaces.

2. Proteção: Os revestimentos rígidos protegem contra arranhões, umidade e degradação térmica.

3. Funcionalidade: Os revestimentos dicroicos ou seletivos de frequência permitem aplicações específicas de comprimento de onda.

As inovações nas técnicas de revestimento agora abordam desafios como precisão subnanométrica, durabilidade da adesão e escalabilidade - essenciais para os setores, desde a computação quântica até os lasers médicos.

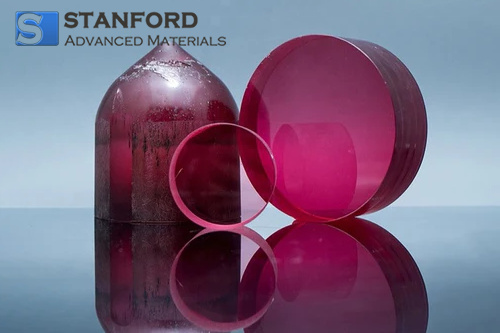

Fig. 1 Ti: Safira (cristal de safira dopado com titânio)

3 Tecnologias inovadoras de revestimento a serem observadas

3.1 Deposição de camada atômica (ALD)

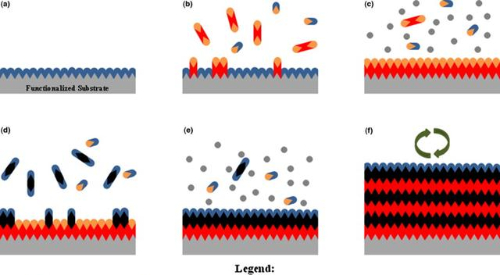

A deposição de camada atômica é um método que permite que as substâncias sejam aplicadas na superfície de um substrato, camada por camada, na forma de um único filme atômico. A deposição de camada atômica é semelhante à deposição química comum (deposição de vapor químico). Entretanto, na deposição de camada atômica, a reação química do novo filme atômico está diretamente relacionada à anterior, de modo que apenas uma camada de átomos é depositada por reação. Os principais reagentes na deposição de camada atômica são dois produtos químicos, geralmente chamados de precursores. Os precursores reagem com a superfície do material de forma contínua e autolimitada. Os filmes finos são depositados lentamente, reagindo separadamente com diferentes precursores. A deposição de camada atômica é um método importante de montagem de dispositivos semicondutores e também pode fazer parte de alguns métodos de síntese de nanomateriais.

A deposição de camada atômica é um método (técnica) de formação de um filme de deposição por meio da pulsação de pulsos alternados de precursores em fase gasosa em um reator e da quimissorção e reação em um substrato de deposição. Quando os precursores atingem a superfície do substrato de deposição, eles se quimissorvem e reagem na superfície. O reator de deposição de camada atômica precisa ser limpo com um gás inerte entre os pulsos de precursores. Pode-se observar que a capacidade das substâncias precursoras da reação de deposição de se quimisorbitarem na superfície do material depositado é a chave para a realização da deposição de camada atômica. As características de adsorção de superfície de substâncias em fase gasosa no material do substrato podem ser vistas: qualquer substância em fase gasosa na superfície do material pode ser fisicamente adsorvida, mas para ser quimicamente adsorvida na superfície do material deve ter uma certa energia de ativação e, portanto, para conseguir a deposição de camada atômica, a seleção de um material precursor de reação adequado é muito importante.

Fig. 2 Processo de deposição de camada atômica (ALD)

A reação de superfície da deposição de camada atômica é autolimitada e, na verdade, esse recurso autolimitado é a base da tecnologia de deposição de camada atômica. A repetição dessa reação autolimitada resulta na formação do filme desejado.

A Deposição de Camada Atômica (ALD) revoluciona os revestimentos de wafer de cristal a laser ao oferecer uniformidade e versatilidade de material inigualáveis. Por meio de suas reações precisas em fase gasosa, camada por camada, a ALD cria filmes ultrafinos e conformes que revestem uniformemente até mesmo as geometrias mais complexas e as superfícies microestruturadas, eliminando os pontos fracos comuns nos métodos tradicionais. Essa uniformidade é fundamental para aplicações como lasers de cascata quântica e óptica UV/IR, em que o controle de espessura em nível de angstrom garante o desempenho máximo. Além disso, a flexibilidade da ALD na seleção de materiais permite soluções personalizadas, desde camadas protetoras de óxido de alumínio (Al2O3) até revestimentos antirreflexo de dióxido de silício (SiO2), além de pilhas híbridas que combinam nitretos, como o nitreto de titânio (TiN), com óxidos. Essa adaptabilidade torna a ALD indispensável para o avanço dos dispositivos fotônicos que exigem precisão e multifuncionalidade.

A deposição de camada atômica (ALD) é excelente em aplicações que exigem precisão em nível angstrom, o que a torna indispensável para tecnologias de ponta, como lasers de cascata quântica e sistemas ópticos UV/IR, em que até mesmo desvios em escala nanométrica podem comprometer o desempenho. A capacidade dessa técnica de obter uniformidade em escala atômica garante revestimentos impecáveis para componentes ópticos específicos de comprimento de onda e laser de alta energia. Esses recursos posicionam a ALD como a solução ideal para laboratórios de P&D de alta precisão e fabricantes especializados em dispositivos fotônicos miniaturizados, como circuitos ópticos integrados ou micro-lasers, em que o controle rigoroso da espessura e a consistência do material não são negociáveis. Ao possibilitar revestimentos repetíveis e sem defeitos em microestruturas complexas, o ALD permite que os inovadores ultrapassem os limites da miniaturização e da eficiência da fotônica.

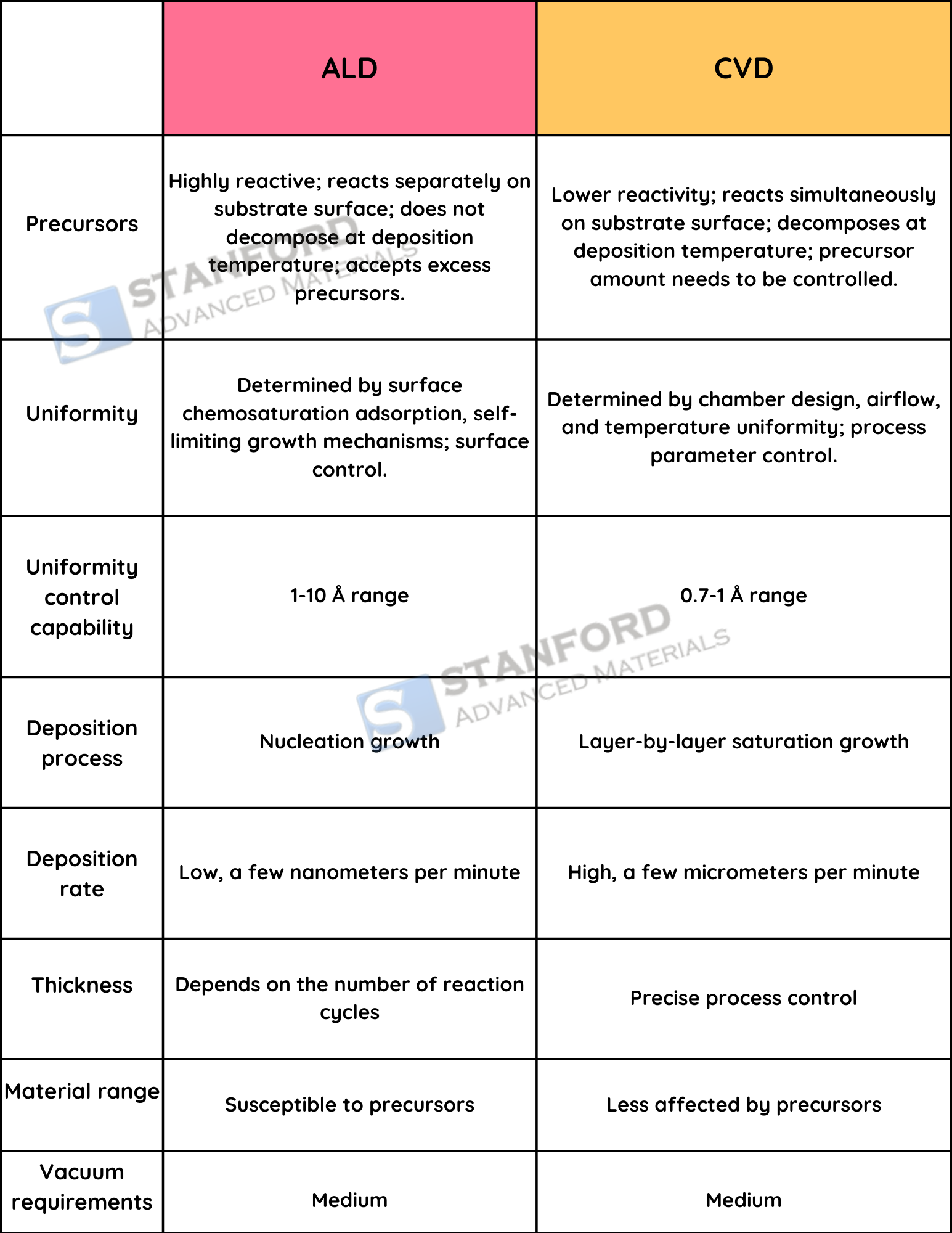

Tabela 1: Comparação da tecnologia ALD com a tecnologia CVD

3.2 Sputtering de feixe de íons (IBS)

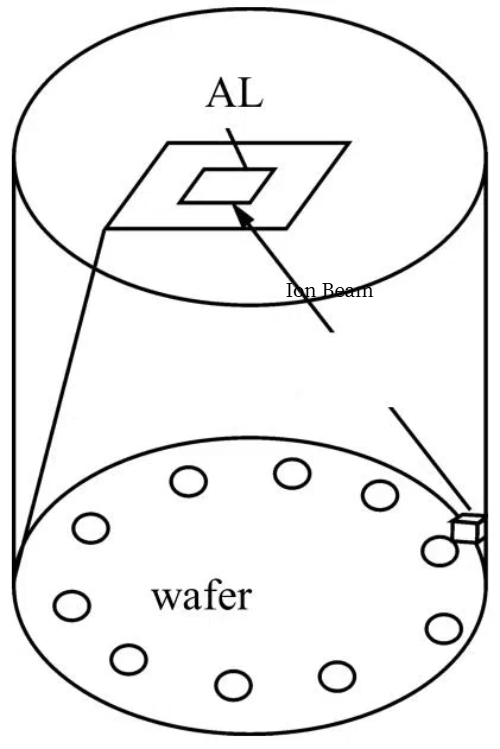

A tecnologia de deposição por feixe de í ons é um método revolucionário de processamento e modificação de superfícies. Seu principal equipamento é a fonte de ionização (como íons de argônio ou íons de nitrogênio) para gerar feixes de íons de alta energia, o sistema de foco e direcionamento para regular com precisão a densidade de energia e o ângulo de incidência e, por fim, o bombardeio da superfície do material para atingir o nível atômico de deposição ou modificação. Com alta densidade de energia e capacidade de controle preciso, essa tecnologia apresenta vantagens significativas: velocidade de deposição rápida, excelente uniformidade da camada de filme, controle preciso da composição e da espessura e até mesmo adaptabilidade ao tratamento de superfície de estruturas tridimensionais complexas. Na fabricação de semicondutores, ela é usada para preparar filmes condutores de alta pureza; no campo óptico, ela pode ser revestida com um filme de aprimoramento de transmissão ultra-resistente; em dispositivos aeroespaciais, ela é usada para aprimorar a resistência do material a altas temperaturas e à corrosão. Com a miniaturização dos dispositivos microeletrônicos e a explosão da demanda por nanomateriais, a tecnologia de deposição por feixe de íons está se tornando uma ferramenta essencial para a pesquisa e o desenvolvimento de materiais funcionais e a fabricação de alta qualidade, com potencial ilimitado no futuro no campo da eletrônica flexível, dispositivos quânticos e outras tecnologias de ponta.

Fig. 3 Sputtering por feixe de íons

3.3 Deposição de vapor químico com plasma (PECVD)

O PECVD (Plasma-Enhanced Chemical Vapor Deposition) é um método sofisticado de fabricação de película fina que aproveita a energia do plasma para conduzir reações químicas, convertendo precursores gasosos em revestimentos de estado sólido em substratos. Diferentemente dos processos tradicionais de CVD, o PECVD opera primeiro ionizando os gases precursores (por exemplo, silano, amônia) em um estado de plasma reativo, normalmente gerado por meio de descargas elétricas de radiofrequência (RF) ou corrente contínua (CC) entre eletrodos dentro de uma câmara cheia de gás. Esse plasma energiza as moléculas de gás, quebrando ligações químicas e iniciando reações que depositam filmes ultrafinos e altamente uniformes, desde dielétricos de nitreto de silício até revestimentos de carbono tipo diamante. As principais vantagens incluem o processamento em baixa temperatura (ideal para materiais sensíveis ao calor, como polímeros) e propriedades de filme ajustáveis (por exemplo, tensão, densidade, estequiometria), tornando o PECVD indispensável para interconexões de semicondutores, revestimentos ópticos e fabricação de eletrônicos flexíveis. Ao equilibrar a precisão com a escalabilidade, ele une a inovação em escala de laboratório às demandas da produção industrial.

A Deposição de Vapor Químico Aprimorado por Plasma (PECVD) se destaca por sua capacidade de integrar propriedades multifuncionais, como transparência óptica, hidrofobicidade e condutividade elétrica, em uma única camada de filme durante a deposição, eliminando a necessidade de processamento sequencial. Essa versatilidade é combinada com o baixo orçamento térmico, permitindo a deposição segura em substratos delicados, como cristais de laser ligados a polímeros ou eletrônicos flexíveis, sem degradação térmica. Além disso, a compatibilidade do PECVD com o processamento em lote agiliza a produção em larga escala, reduzindo os custos e mantendo a uniformidade em geometrias complexas. Esses atributos fazem dele um divisor de águas para componentes médicos a laser (por exemplo, revestimentos biocompatíveis) e eletrônicos de consumo (por exemplo, telas de smartphone antirreflexo e resistentes a arranhões), em que revestimentos multifuncionais e escalabilidade rápida são essenciais para atender às demandas do mercado.

Fig. 4 Instalações de deposição química de vapor enriquecida por plasma (PECVD)

3.4 Sistemas de revestimento híbrido

A combinação de técnicas como ALD com processos de sputtering magnetrônico ou sol-gel permite que os engenheiros "empilhem" revestimentos com propriedades personalizadas. Por exemplo, uma camada externa de SiO2 duro (via IBS) + camada interna de AR (via ALD) = ótica de alta transmissão e resistente a arranhões. Os revestimentos de índice graduado reduzem o estresse interfacial para diodos de laser de alta potência.

4 Principais considerações ao selecionar uma tecnologia de revestimento

4.1 Necessidades de desempenho: Necessidades de desempenho

Faixa de comprimento de onda: Os revestimentos devem ser projetados para corresponder precisamente ao comprimento de onda em que o sistema de laser opera. Por exemplo, os lasers ultravioleta (UV) exigem materiais de banda larga (por exemplo, Al2O3) que sejam resistentes a fótons de alta energia, enquanto os sistemas infravermelhos (IR) podem depender de revestimentos dielétricos de várias camadas para obter uma refletividade de baixa perda.

Densidade de potência: Os lasers de alta potência, como os lasers de fibra para corte industrial, exigem revestimentos com absorção muito baixa e alta condutividade térmica para evitar efeitos de lente térmica ou ablação do revestimento. Por exemplo, os filmes de alta refletividade de Ta2O5/SiO2 preparados por sputtering de feixe de íons (IBS) podem suportar densidades de potência superiores a 10 MW/cm².

Exposição ambiental: Os componentes do laser usados em ambientes externos ou industriais precisam resistir à umidade, à névoa salina ou à corrosão química. Por exemplo, uma camada de encapsulamento de Al2O3 depositada por ALD pode melhorar significativamente a vida útil do dispositivo em ambientes úmidos.

4.2 Compatibilidade de substrato: Compatibilidade do substrato

Coeficientes de expansão térmica: As diferenças na expansão térmica entre o revestimento e o substrato podem levar a rachaduras na interface sob ciclos de temperatura. Por exemplo, um substrato de safira (Al2O3) tem um coeficiente de expansão térmica semelhante ao de um revestimento de SiO2 (~8 ppm/K), que é mais adequado do que um substrato de silício (~3 ppm/K).

Estabilidade química: Os gases precursores ou o plasma precisam evitar a reação com o substrato durante a deposição. Por exemplo, ao depositar nitreto de silício (SiNₓ) por PECVD, o fluxo de amônia (NH3) precisa ser controlado para evitar a corrosão do substrato de polímero orgânico.

4.3 Custo vs. Precisão: Compensação entre custo e precisão

Deposição de camada atômica (ALD): Embora a ALD possa atingir o controle de espessura em nível atômico (±0,1 nm), a taxa de deposição é baixa (~1 nm/min) e os custos do equipamento e do processo são altos, o que a torna adequada para produtos de baixo volume e alto valor agregado (por exemplo, lasers de pontos quânticos).

Magnetron Sputtering (Magnetron Sputtering): custo mais baixo e adequado para revestimento de grandes áreas (por exemplo, painéis fotovoltaicos), mas a uniformidade da camada de filme (±5%) e a rugosidade da interface são ligeiramente inferiores ao ALD, comumente usado em componentes ópticos eletrônicos de consumo.

Estratégia de equilíbrio: Os processos híbridos (por exemplo, ALD+sputtering) podem equilibrar a precisão da interface crítica com o custo total, como o revestimento de uma camada de adesão de 5 nm com ALD e, em seguida, o sputtering de uma camada funcional.

4.4 Conformidade regulatória

RoHS (Restriction of Hazardous Substances Directive, diretriz de restrição de substâncias perigosas): Restrição de cádmio (Cd), chumbo (Pb) e outros 6 tipos de substâncias, afetando a escolha dos materiais de revestimento. Por exemplo, os filmes tradicionais de aprimoramento da transmitância IV contendo cádmio precisam ser substituídos por sistemas ZrO2/Y2O3.

REACH (Registro e Avaliação de Produtos Químicos): A avaliação toxicológica é necessária para substâncias químicas com um volume de vendas anual >1 tonelada no mercado da UE. Por exemplo, o precursor de ALD trimetilalumínio (TMA) exige um relatório de análise do cenário de exposição.

Biocompatibilidade (ISO 10993): Os dispositivos médicos a laser (por exemplo, revestimentos de endoscópios) devem passar por testes de citotoxicidade, com preferência para materiais biologicamente inertes (por exemplo, filmes de carbono tipo diamante).

|

Cenários |

Tecnologias priorizadas |

Principais considerações |

|

Espelhos de armas a laser de alta potência |

IBS |

Baixa perda óptica, altos limites de danos |

|

Eletrodos flexíveis para biossensores |

PECVD |

Processo de baixa temperatura, bifuncionalidade condutiva/biocompatível |

|

Wafers de filtro de RF 5G |

ALD |

Uniformidade de espessura subnanométrica, precursores em conformidade com RoHS |

5 Conclusão

Desde a precisão em nanoescala da deposição de camada atômica (ALD) até a integração multifuncional da deposição de vapor químico de plasma (PECVD), as tecnologias de revestimento de wafer de cristal a laser estão remodelando o campo da optoeletrônica e da fabricação de alta qualidade com inovações revolucionárias. Essas tecnologias não apenas abordam os gargalos do gerenciamento térmico de lasers de alta potência e a necessidade de funcionalização da superfície de ópticas complexas, mas também abrem o caminho do laboratório para a produção em massa por meio de projetos de processos escalonáveis (por exemplo, PECVD em lote, sistemas híbridos de pulverização ALD). A escolha da solução de revestimento ancora a compatibilidade com o comprimento de onda, a estabilidade térmica/química do substrato e a conformidade (por exemplo, requisitos de RoHS sem chumbo), ao mesmo tempo em que pondera a precisão e o custo - por exemplo, o tratamento de interfaces críticas com ALD, seguido de pulverização catódica magnetrônica para deposição em grandes superfícies. Com a explosão de aplicações emergentes, como comunicações quânticas e lasers biomédicos, a tecnologia de revestimento continuará a evoluir para taxas de defeitos ultrabaixas e controle inteligente de processos.

A Stanford Advanced Materials (SAM) é uma fornecedora líder de cristais de laser de alta qualidade, oferecendo soluções confiáveis para atender às diversas necessidades de vários setores.

Leitura relacionada

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento