Introdução de 4 técnicas de usinagem de ultraprecisão para esferas de Si3N4

A esfera de cerâmica de nitreto de silício (Si3N4) tem muitas propriedades excelentes, como alta dureza, resistência ao desgaste, baixa densidade e coeficiente de expansão térmica, bem como excelente resistência a altas temperaturas, não magnética, resistência à corrosão, alta condutividade térmica, autolubrificação e excelente resistência a choques térmicos, etc., por isso se tornou o material preferido para rolamentos de esferas em ambientes especiais, de alta temperatura, alta velocidade e alta precisão.

A esfera de cerâmica de nitreto de silício é amplamente utilizada em turbinas eólicas, fusos de precisão de alta velocidade, motores de alta temperatura e outros campos. Como o principal elemento básico do rolamento em um equipamento importante, a qualidade do polimento e da retificação de ultraprecisão da esfera é um fator importante que afeta o desempenho e a vida útil do rolamento. A seguir, apresentamos brevemente a tecnologia de polimento e retificação de ultraprecisão das esferas de cerâmica de nitreto de silício.

A tecnologia de polimento e retificação de ultraprecisão da esfera de cerâmica Si3N4 inclui principalmente o polimento magnetohidrodinâmico, o polimento mecânico químico e o polimento assistido por ultrassom. Essas novas técnicas de usinagem "flexíveis" possibilitam o microcorte dos materiais da superfície da esfera de cerâmica Si3N4, permitindo que o excesso seja removido por meio de fratura plástica para obter uma superfície superlisa e não danificada.

Polimento magneto-hidrodinâmico

O polimento magnetohidrodinâmico geralmente é feito com a adição de Fe3O4 coloidal em uma mistura abrasiva com uma porcentagem de volume de 5 a 10%. A esfera de cerâmica Si3N4 é colocada em um disco de moagem cilíndrico preenchido com uma mistura de fluido magnético e abrasivo, sob a qual há uma fileira de polos magnéticos permanentes. Sob a ação do campo magnético, as partículas magnéticas se movem na direção do campo magnético forte e produzem a flutuação reversa no abrasivo, o que faz com que o abrasivo fique suspenso no fluido magnético. Quando o eixo de acionamento gira, o tarugo da esfera gira na mistura de fluido magnético e abrasivo enquanto gira em torno do disco de moagem, e o abrasivo suspenso no fluido magnético faz o polimento da esfera de cerâmica. O bloco de esferas de cerâmica de nitreto de silício está sujeito a menos pressão (cerca de 1N/esfera) e é elástico, o que reduz bastante os arranhões e as microfissuras na superfície da esfera de cerâmica causados pela retificação mecânica.

A taxa de remoção de material das esferas que usam polimento magnetohidrodinâmico pode chegar a 12μm /min, o que é mais de 40 vezes maior do que a das esferas que usam polimento com fluido magnético. Os experimentos mostram que a esfericidade pode chegar a 0,14 μm e a rugosidade da superfície pode chegar a 0,01μm após 3 horas de processamento.

Polimento químico-mecânico

O polimento químico-mecânico tem sido amplamente utilizado na usinagem de ultraprecisão de várias cerâmicas de engenharia, cerâmicas funcionais, como a zircônia estabilizada com ítria, e materiais metálicos. Durante o polimento, as partículas abrasivas macias de nível nanométrico suspensas no meio líquido produzem alta temperatura e alta pressão devido ao atrito no ponto de contato com a esfera de cerâmica Si3N4 e produzem uma reação química em um tempo muito curto, gerando um novo material mais macio do que o material da peça de trabalho e mais fácil de remover. O produto da reação foi removido pelo atrito mecânico entre a esfera de cerâmica Si3N4 e o disco abrasivo e de polimento subsequente na unidade de 0,1 nm, de modo a obter uma superfície superlisa.

Atualmente, os pesquisadores usam solução de polimento de óxido de cério à base de água para realizar o polimento químico-mecânico em esferas de cerâmica de nitreto de silício e obter uma superfície lisa com rugosidade Ra de 4 nm.

Polimento assistido por vibração ultrassônica

O polimento assistido por vibração ultrassônica é um tipo de método de usinagem que combina vibração ultrassônica e usinagem mecânica. Alguns pesquisadores aumentaram a vibração de torção ultrassônica no disco de esmerilhamento superior, e a velocidade de processamento foi 2 a 3 vezes maior do que a forma tradicional no estágio de esmerilhamento. Além disso, os pesquisadores também combinaram a tecnologia de polimento magnetorheológico com a tecnologia ultrassônica para polir esferas de cerâmica Si3N4, e os resultados mostraram que a taxa de remoção de material foi maior do que aquela sem vibração ultrassônica, e o valor Ra da superfície da esfera de cerâmica Si3N4 polida por vibração ultrassônica diminuiu de 0,260μm para 0,025μm após 1 hora.

Polimento magnetorheológico em cluster

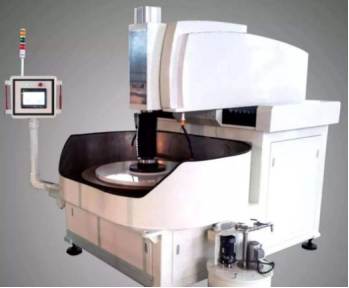

Para realizar a usinagem de alta eficiência de esferas de cerâmica de alta precisão, uma equipe de pesquisa propôs uma nova tecnologia de esferas de cerâmica de polimento magnetorheológico em cluster, na qual vários objetos magnéticos pequenos são dispostos de forma regular na parte de trás dos discos de polimento superior e inferior feitos de materiais não magnéticos. Quando o fluido de polimento magnetorheológico é injetado no disco de polimento, forma-se uma almofada de polimento de efeito magnetorheológico agrupada acima do polo magnético. A almofada de polimento de efeito magnetorheológico formada na superfície do disco de polimento superior e inferior será usada para cobrir a esfera de cerâmica e poli-la. Há uma certa folga entre os discos de polimento superior e inferior no modo de polimento magnetorheológico em cluster. Durante o processamento, o contato rígido é transformado em contato flexível porque o disco de polimento magnetorheológico está sempre coberto por esferas de cerâmica, o que reduz bastante a deformação secundária causada pelo impacto e pelo aquecimento da moagem. A equipe desenvolveu um dispositivo de teste de bolas de cerâmica para polimento magnetorheológico em cluster e realizou experimentos de polimento e processamento de bolas de cerâmica de nitreto de silício.

A tecnologia de polimento magnetorheológico em cluster tem as vantagens de um bom efeito de polimento, alta eficiência e nenhum dano à subsuperfície, etc., o que pode melhorar muito a eficiência do polimento de bolas de cerâmica si3n4 e, ao mesmo tempo, garantir a qualidade da superfície e a precisão da forma.

Sobre a autora

Cathie Montanez é a cientista de projetos da Stanford Advanced Materials (SAM). Ela já foi professora de pesquisa na escola de ciência e engenharia de materiais da universidade e agora é responsável pelos testes de desempenho e orientação técnica dos produtos da SAM, como metais refratários, cerâmicas, cadinhos de laboratório e barras de moagem, etc.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento