6 Métodos comuns de revestimento para metais não ferrosos

Introdução

Os metais não ferrosos, incluindo alumínio, cobre, zinco e titânio, são valorizados por suas propriedades exclusivas, como baixo peso, alta condutividade e excelente resistência à corrosão. Para aprimorar ainda mais essas propriedades e estender a vida útil dos metais não ferrosos, são aplicados vários tipos de revestimentos. Esses revestimentos oferecem proteção adicional contra fatores ambientais, melhoram o apelo estético e aprimoram as propriedades da superfície. Neste guia, exploraremos os tipos comuns de revestimentos usados para metais não ferrosos e seus benefícios, com exemplos de casos específicos.

1. Anodização

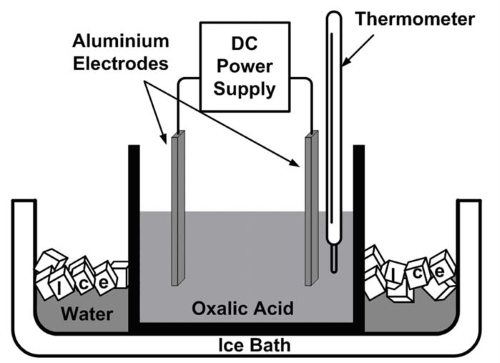

A anodização é um processo eletroquímico usado predominantemente para alumínio e suas ligas. Durante a anodização, a superfície do metal é convertida em um acabamento de óxido anódico durável e resistente à corrosão. Esse processo envolve a imersão do alumínio em uma solução eletrolítica, onde ele atua como um ânodo. Quando uma corrente elétrica é passada pela solução, os íons de oxigênio são liberados do eletrólito e se combinam com os átomos de alumínio na superfície, formando uma camada espessa de óxido.

[1]

[1]

Benefícios da anodização:

- Resistência à corrosão: A camada de óxido anódico é altamente resistente à corrosão, o que a torna ideal para aplicações externas e ambientes agressivos.

- Dureza da superfície: A anodização aumenta significativamente a dureza da superfície do alumínio, melhorando sua resistência ao desgaste.

- Apelo estético: A natureza porosa da camada anodizada permite a coloração por meio de tingimento, oferecendo uma ampla gama de opções estéticas.

- Isolamento térmico: A camada anodizada proporciona isolamento térmico, tornando-a adequada para aplicações que exigem resistência ao calor.

Por exemplo, em produtos eletrônicos de consumo, a anodização é comumente usada para carcaças de alumínio em smartphones, laptops e tablets. O processo não apenas proporciona um acabamento elegante e durável, mas também aumenta a resistência a arranhões, garantindo que os dispositivos mantenham seu apelo estético ao longo do tempo.

2. Galvanoplastia

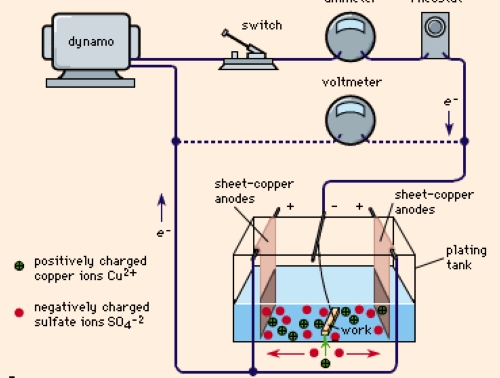

A galvanoplastia envolve a deposição de uma fina camada de metal sobre a superfície de outro metal por meio de um processo eletroquímico. Entre os metais comuns usados na galvanoplastia de metais não ferrosos estão o níquel, o cromo, o cobre e o ouro. O processo envolve a imersão do metal (cátodo) e de um metal de revestimento (ânodo) em uma solução eletrolítica. Em seguida, é aplicada uma corrente elétrica, fazendo com que o metal de revestimento se dissolva e se deposite no cátodo.

Benefícios da galvanoplastia:

- Aparência aprimorada: A galvanoplastia pode proporcionar um acabamento brilhante e atraente, melhorando o apelo estético do metal.

- Resistência à corrosão: A camada galvanizada oferece proteção adicional contra corrosão e oxidação.

- Propriedades de superfície aprimoradas: A galvanoplastia pode melhorar a condutividade, a dureza e a resistência ao desgaste da superfície, tornando-a adequada para componentes elétricos e itens decorativos.

- Redução do atrito: Certos materiais de galvanoplastia podem reduzir o atrito, o que é benéfico para componentes mecânicos.

Por exemplo, a galvanoplastia de ouro e prata é amplamente utilizada no setor de joias para proporcionar um acabamento luxuoso a metais básicos, como cobre e latão. Esse processo permite a produção de peças econômicas, porém de alta qualidade, que retêm o brilho e resistem a manchas.

3. Revestimento em pó

O revestimento em pó é um processo de acabamento seco amplamente usado para alumínio, magnésio e outros metais não ferrosos. Ele envolve a aplicação de um pó seco, normalmente composto de polímero termoplástico ou termofixo, eletrostaticamente sobre a superfície do metal. O metal revestido é então curado sob calor, fazendo com que o pó derreta e forme um acabamento duro e uniforme.

Benefícios do revestimento em pó:

- Durabilidade: O revestimento em pó proporciona um acabamento espesso e robusto que é altamente resistente a lascas, arranhões e desbotamento.

- Resistência à corrosão: O revestimento oferece excelente proteção contra corrosão, o que o torna adequado para ambientes externos e marítimos.

- Respeito ao meio ambiente: O revestimento em pó produz o mínimo de compostos orgânicos voláteis (VOCs) em comparação com os revestimentos líquidos tradicionais.

- Variedade de acabamentos: Disponível em uma ampla gama de cores e texturas, o revestimento em pó oferece versatilidade em termos de design e estética.

Em termos de peças automotivas, o revestimento em pó é comumente usado para peças automotivas, como rodas, quadros e componentes de suspensão. O revestimento proporciona um acabamento durável e esteticamente agradável que resiste às condições adversas da estrada.

4. CVD E PVD

A Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) são processos avançados de revestimento usados para aplicar filmes finos de vários materiais em metais não ferrosos. O CVD envolve reações químicas que ocorrem em uma fase de vapor, enquanto o PVD envolve a deposição física de material a partir de uma fase de vapor.

Benefícios de CVD e PVD:

- Qualidade superior do revestimento: Ambos os processos fornecem revestimentos uniformes e de alta qualidade com excelente adesão.

- Propriedades de superfície aprimoradas: Esses revestimentos podem melhorar significativamente a dureza, a resistência ao desgaste e a resistência à corrosão.

- Versatilidade: O CVD e o PVD podem ser usados para depositar uma ampla variedade de materiais, inclusive metais, cerâmicas e polímeros.

- Alta precisão: Esses processos oferecem controle preciso sobre a espessura e a composição do revestimento, o que os torna ideais para aplicações especializadas.

Por exemplo, no setor aeroespacial, o CVD e o PVD são usados para revestir lâminas de turbinas e outros componentes para melhorar seu desempenho e durabilidade em condições extremas.

5. Passivação

A passivação é um processo de tratamento químico usado para aumentar a resistência à corrosão do aço inoxidável, do titânio e de outras ligas. O processo envolve a remoção do ferro livre da superfície do metal e a promoção da formação de uma camada fina e inerte de óxido. Essa camada de óxido atua como uma barreira, impedindo a oxidação e a corrosão adicionais.

Benefícios da passivação:

- Maior resistência à corrosão: A camada passivada aumenta significativamente a resistência do metal à corrosão.

- Limpeza da superfície: A passivação remove os contaminantes da superfície, garantindo um acabamento limpo e passivo.

- Manutenção estética: O processo ajuda a manter a aparência natural do metal e evita manchas.

- Longevidade: Ao evitar a corrosão, a passivação aumenta a vida útil dos componentes metálicos.

Por exemplo, a passivação é fundamental para dispositivos médicos de aço inoxidável, como instrumentos cirúrgicos e implantes. O processo garante que os dispositivos permaneçam livres de corrosão e mantenham sua biocompatibilidade.

6. Revestimentos orgânicos

Os revestimentos orgânicos incluem tintas, vernizes e polímeros aplicados a metais não ferrosos para fornecer proteção e acabamentos decorativos. Esses revestimentos formam uma barreira protetora que protege o metal de fatores ambientais, como umidade, produtos químicos e radiação UV.

Benefícios dos revestimentos orgânicos:

- Versatilidade: Os revestimentos orgânicos estão disponíveis em várias formulações, cores e acabamentos, oferecendo flexibilidade no design.

- Resistência à corrosão: Eles oferecem uma barreira eficaz contra a corrosão e a degradação ambiental.

- Facilidade de aplicação: Os revestimentos orgânicos podem ser facilmente aplicados por pulverização, pincelamento ou imersão.

- Custo-benefício: Esses revestimentos são relativamente baratos e oferecem uma solução rápida e eficaz para proteger metais não ferrosos.

Por exemplo, os revestimentos orgânicos são amplamente usados em aplicações arquitetônicas, incluindo molduras de janelas, portas e fachadas. Esses revestimentos melhoram a aparência dos edifícios e protegem o metal subjacente contra intempéries e corrosão.

Conclusão

A escolha do revestimento para metais não ferrosos depende dos requisitos específicos, inclusive do nível desejado de resistência à corrosão, do apelo estético e das propriedades da superfície. Ao selecionar o revestimento adequado, os fabricantes podem melhorar significativamente o desempenho, a durabilidade e a longevidade dos componentes de metais não ferrosos, garantindo que eles atendam às demandas de vários setores e ambientes. Esperamos que você possa encontrar os produtos revestidos perfeitos na Stanford Advanced Materials (SAM).

Referências:

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H. (2013). Spectroscopic Study of a Radio-Frequency Atmospheric Pressure Dielectric Barrier Discharge with Anodic Alumina as the Dielectric. Plasma Science and Technology. 15. 900. 10.1088/1009-0630/15/9/13.

[2] Electroplating (Galvanoplastia). (2024, 16 de maio). Em Britannica. https://www.britannica.com/technology/electroplating

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Chin Trento

Chin Trento