Desenvolvimento e aplicação da tecnologia de pó esférico na deposição de filmes finos

Resumo:

O desenvolvimento e a aplicação da tecnologia de pó esférico na deposição de filmes finos oferecem um avanço significativo no campo da fabricação de semicondutores. Esta pesquisa investiga o impacto do uso de alvos de pó esférico, produzidos por meio de esferoidização por refusão em alta temperatura (HRS), em comparação com alvos tradicionais de placa sólida no processo de deposição por pulverização catódica. Ao otimizar a composição, a estrutura e as técnicas de deposição de filmes finos com pós esféricos, o estudo tem como objetivo aprimorar a uniformidade e a qualidade, levando a melhorias notáveis no rendimento dos semicondutores. O experimento envolve uma comparação sistemática de filmes finos depositados com pós esféricos versus placas sólidas, com parâmetros controlados, como pressão, distância entre o alvo e o substrato e tempo de deposição. A qualidade dos filmes é avaliada por meio de microscopia eletrônica de varredura (SEM) para analisar o tamanho do grão, a orientação e a densidade de defeitos. Pesquisas acadêmicas sugerem que os pós esféricos oferecem melhor interação de superfície e densidade de empacotamento, resultando em filmes de qualidade superior com menos defeitos. Esses avanços têm o potencial de atender à crescente demanda por materiais semicondutores de alto desempenho e contribuir para o futuro da tecnologia de semicondutores por meio da eficiência de fabricação e do desempenho do produto.

Histórico:

A deposição envolve a adição de camadas extremamente finas de material em um substrato a partir de uma fonte de metal. O material de filme fino pode ser depositado em um substrato por meio de vários métodos, como a deposição física de vapor (PVD), a deposição química de vapor (CVD) e a deposição de camada atômica (ALD) [1].

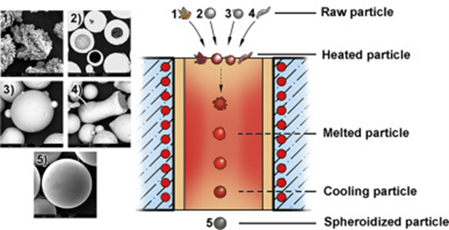

Figura 1: (esquerda) Morfologias microscópicas do átomo de cobre durante o processo de esferoidização por refusão em alta temperatura, (direita) Esquema da esferoidização usando a tecnologia HRS [4].

A pulverização catódica, um tipo de deposição física de vapor, envolve a ejeção de íons de alta energia em um material-alvo, fazendo com que os átomos sejam liberados e depositados em um substrato. Esse método é particularmente adequado para a fabricação de semicondutores em larga escala devido ao seu custo acessível e à capacidade de depositar em grandes áreas [2].

As propriedades do alvo de pulverização catódica influenciam muito a qualidade dos filmes finos. Tradicionalmente, os alvos de pulverização assumem a forma de uma placa ou disco sólido, mas os avanços recentes permitiram o uso da tecnologia de pó esférico nesse processo [3]. Os alvos de pó esférico podem ser preparados por meio da esferoidização por refusão a alta temperatura (HRS), na qual as partículas de metal são aquecidas a temperaturas bem acima de seus pontos de temperatura, fazendo com que as partículas derretam e se fundam. Essas partículas aquecidas são então submetidas à esferoidização, na qual são rapidamente resfriadas e solidificadas em formas esféricas. A Figura 1 ilustra todo o processo de HRS, incluindo o processo de aquecimento e resfriamento rápidos, bem como o efeito sobre o formato da partícula [4].

A HRS garante que os alvos de pó sejam esféricos, resultando em melhorias na uniformidade e na densidade do filme fino [2].

Metodologia:

Este experimento será projetado para determinar a diferença na qualidade do filme fino entre alvos de pó esférico e de placa sólida no processo de deposição por pulverização catódica. Os principais parâmetros, como a pressão e a diferença entre o alvo e o substrato, devem ser controlados para determinar a qualidade do filme fino entre as duas técnicas de pulverização [5]. Além disso, o pré-tratamento do substrato, como a limpeza do substrato, deve ser mantido constante para garantir que a deposição entre as duas técnicas seja a mais consistente possível [6].

Durante o processo de deposição, o tempo de deposição será mantido constante para ambos os métodos de pulverização catódica, permitindo uma comparação mais fácil da espessura e da uniformidade dos filmes. Além disso, as taxas de crescimento entre as duas técnicas serão consistentes e otimizadas usando técnicas de medição de espessura, como a elipsometria [6].

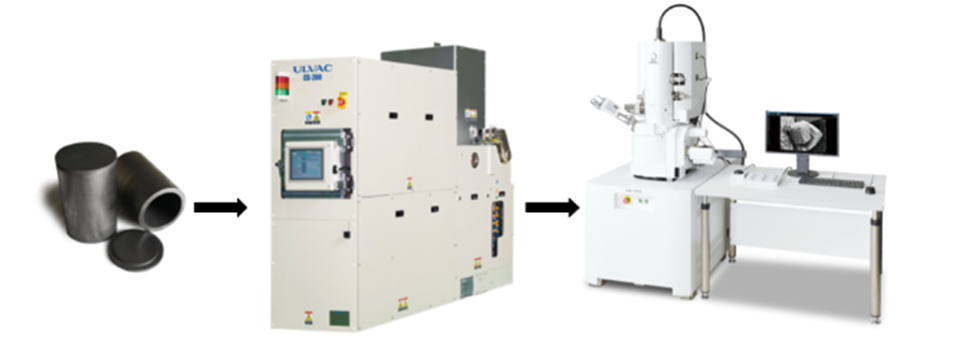

Figura 2: Teste de qualidade de filmes finos, incluindo: criação de alvos com pós esféricos e discos finos, deposição de materiais por meio de máquina de sputtering e caracterização de materiais por meio de microscópio eletrônico de varredura (SEM) [7][8][9]

Para aumentar a confiabilidade dos resultados, vários pós esféricos e discos sólidos serão usados no experimento. Essa abordagem aumenta a confiabilidade estatística, fornecendo mais pontos de dados, garantindo a reprodutibilidade em diferentes amostras e avaliando a consistência e a uniformidade do processo de pulverização.

Os resultados dos processos de sputtering serão analisados por meio de microscopia eletrônica de varredura (SEM). As técnicas de MEV caracterizarão a microestrutura dos materiais e determinarão a qualidade dos filmes finos depositados [4].

Resultados:

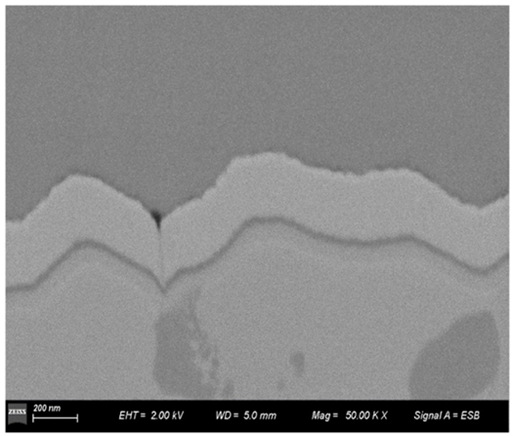

Para entender os resultados da caracterização da microestrutura, é necessário analisar o tamanho e a orientação dos grãos. Usando uma máquina de MEV, o tamanho dos grãos individuais dentro do filme fino pode ser analisado e comparado entre os pós esféricos e as placas sólidas tradicionais. A Figura 3 mostra uma imagem de SEM da seção transversal de um filme fino de várias camadas.

Figura 3: Imagem de microscopia eletrônica de varredura (MEV) de filme fino multicamada de painel solar capturada com ampliação de 50k× usando o sistema Zeiss Auriga FIB-SEM [10]

Essa imagem foi tirada com uma alta tensão de elétrons (EHT) de 2,00 kV, indicando a tensão de aceleração usada no MEV, bem como uma distância entre a amostra e o canhão de elétrons de 5,0 mm com uma ampliação de 50.000x [10].

As informações sobre a microestrutura da amostra e os limites dos grãos podem ser obtidas com essa ampliação, ajudando a determinar a qualidade do filme fino. Na Figura 3, os limites dos grãos são perceptíveis devido às interfaces distintas entre os materiais. Uma interface suave indica que o material alvo teve forte adesão ao substrato durante o processo de deposição.

Além disso, a análise de SEM de pó esférico e filmes finos à base de sólidos pode revelar informações importantes sobre possíveis defeitos no filme fino. Pontos escuros ou áreas menos densas que o restante do filme podem ser indicativos de defeitos que surgiram durante o processo de deposição.

Ao analisar filmes finos por meio da Microscopia Eletrônica de Varredura (SEM), espera-se que as tecnologias de pó esférico produzam resultados positivos. Os limites suaves observados nesses filmes podem ser atribuídos às propriedades de adesão aprimoradas, que são inerentes aos alvos de pó esférico. Isso provavelmente se deve à melhor interação da superfície e à deposição uniforme proporcionada pelo formato esférico dos pós. Além disso, espera-se que a maior densidade de empacotamento dos pós esféricos reduza a ocorrência de defeitos, contribuindo para a qualidade geral e a consistência dos filmes finos. Isso torna os pós esféricos um material promissor para aplicações que exigem alta precisão e uniformidade na deposição de filmes finos [5].

Possíveis implicações:

Filmes finos de alta qualidade são essenciais para o desempenho e a confiabilidade de processadores avançados e dispositivos de memória [11]. As inovações em pó esférico ajudarão a garantir que os filmes finos de alta qualidade atendam às demandas globais e domésticas de semicondutores.

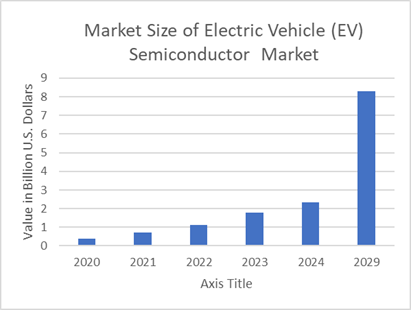

A qualidade dos filmes finos tem implicações em muitos setores. Por exemplo, espera-se que a demanda do mercado por semicondutores no setor de veículos elétricos (EV), por exemplo, aumente de 2,33 bilhões para 8,3 bilhões de dólares entre 2024 e 2029.

Figura 4: Aumento da demanda do mercado por semicondutores no mercado de veículos elétricos (EV) de 2020 a 2029 [12].

A deposição baseada em pó esférico aumentará a qualidade dos semicondutores, facilitando o atendimento à crescente demanda. A uniformidade e a precisão oferecidas pelos pós esféricos garantem que os filmes finos produzidos sejam da mais alta qualidade, o que é essencial para aplicações avançadas de semicondutores [5].

Além disso, a tecnologia de pó esférico promete reforçar a resiliência e a segurança da cadeia de suprimentos de semicondutores. As interrupções ocorridas durante a pandemia da COVID-19, que afetaram significativamente a produção de veículos elétricos a bateria (BEVs) devido à escassez de semicondutores, ressaltam a importância de uma cadeia de suprimentos estável e eficiente [13]. Melhorar o rendimento é fundamental para superar os problemas da cadeia de suprimentos: um estudo de caso de 2018 da McKinsey & Company descobriu que um grande semicondutor estava perdendo quase US$ 68 milhões devido a perdas de rendimento nas oito principais etapas de seu processo de produção de semicondutores [14].

Ao melhorar o rendimento e a consistência dos chips funcionais, a tecnologia de pó esférico não apenas aborda os desafios atuais da cadeia de suprimentos, mas também apoia futuros avanços tecnológicos e o crescimento do setor. Como tal, essa tecnologia representa uma etapa crucial para garantir um fornecimento robusto e confiável de materiais eletrônicos de alto desempenho para o futuro [5].

Trabalhos citados

[1]E. Chen, https://www.mrsec.harvard.edu/education/ap298r2004/Erli%20chenFabrication%20II%20-%20Deposition-1.pdf

[2]"Overview of Spherical Powders | Additive Manufacturing Material," am-material.com, 27 de outubro de 2023. https://am-material.com/news/spherical-powders-a-complete-guide/

[3]F. M. Mwema, E. T. Akinlabi, O. P. Oladijo e A. D. Baruwa, "Advances in Powder-based Technologies for Production of High-Performance Sputtering Targets", Materials Performance and Characterization, vol. 9, no. 4, pp. 528-542, Sep. 2020, doi: https://doi.org/10.1520/mpc20190160.

[4]Q. Bao, Y. Yang, X. Wen, L. Guo e Z. Guo, "The preparation of spherical metal powders using the high-temperature remelting spheroidization technology", Materials & Design, vol. 199, p. 109382, Feb. 2021, doi: https://doi.org/10.1016/j.matdes.2020.109382.

[5]S. Yu, Y. Zhao, G. Zhao, Q. Liu, B. Yao e H. Liu, "Review on preparation technology and properties of spherical powders", The International Journal of Advanced Manufacturing Technology, vol. 132, no. 3-4, pp. 1053-1069, Mar. 2024, doi: https://doi.org/10.1007/s00170-024-13442-w.

[6]C. Linke, "Linking Target Microstructure with its Sputter Performance," Annual Technical Conference Proceedings, vol. 60, Apr. 2018, doi: https://doi.org/10.14332/svc17.proc.42840.

[7]"Sputtering System CS-200 - ULVAC Vietnam Representative Office," ULVAC Vietnam Representative Office, 09 de setembro de 2021. https://ulvac.com.vn/en/product/vacuum-equipments/sputtering-system/cs-200-series/ (acessado em 30 de agosto de 2024).

[8]"Scanning Electron Microscope (SEM) | Products | JEOL Ltd.," Scanning Electron Microscope (SEM) | Products | JEOL Ltd. https://www.jeol.com/products/scientific/sem/

[9]Pyrolytic Graphite Crucible, "Pyrolytic Graphite Crucible | Stanford Advanced Materials," Global Supplier of Sputtering Targets and Evaporation Materials | Stanford Advanced Materials, 20 de agosto de 2018. https://www.sputtertargets.net/pyrolytic-graphite-crucible.html (acessado em 30 de agosto de 2024).

[10]W. Sun, F. Duan, J. Zhu, M. Yang e Y. Wang, "An Edge Detection Algorithm for SEM Images of Multilayer Thin Films", Coatings, vol. 14, no. 3, p. 313, Mar. 2024, doi: https://doi.org/10.3390/coatings14030313.

Esta é uma submissão para a bolsa de estudos da SAM 2024 sobre pó esférico, escrita por Tucker Erbeck.

Biografia:

Tucker Erbeck é um estudante júnior de Engenharia Química com ênfase em Ciência dos Materiais na University of Southern California. Recentemente, ele concluiu um estágio no California DREAMS no John O'Brian Nanofabrication Laboratory, onde recebeu treinamento abrangente em fabricação de microeletrônicos, incluindo tecnologias de filmes finos. Tucker pretende se tornar um cientista de materiais, com foco no desenvolvimento de novidades que melhorem o desempenho e a eficiência energética da próxima geração de semicondutores.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento