Introdução

Os alvos de pulverização estão no centro da tecnologia de deposição física de vapor (PVD). Eles permitem a formação de filmes finos usados em todos os setores - de semicondutores a optoeletrônicos e revestimentos resistentes ao desgaste.

Para aplicações que exigem tolerância a altas temperaturas, dureza e estabilidade química, metais refratários como tungstênio (W), molibdênio (Mo) e nióbio (Nb) tornaram-se indispensáveis. No entanto, o processamento desses metais de alto ponto de fusão não é simples. É aí que a metalurgia do pó (PM) entra em cena - oferecendo um método flexível, eficiente em termos de material e escalável para produzir alvos de sputtering de alta densidade com microestruturas sob medida.

Vamos ver como essa técnica funciona e por que ela é importante.

O que faz um alvo de sputtering funcionar?

Um alvo de sputtering não é apenas uma placa de metal. É um material de engenharia de precisão composto por uma face de pulverização (o alvo real) e uma placa de apoio (geralmente de cobre), que serve para dissipar o calor e garantir o suporte estrutural.

Para que o alvo forneça filmes consistentes e de alta qualidade, ele deve atender a vários critérios:

-

Pureza ≥ 99,9%

-

Alta densidade com porosidade mínima

-

Tamanho e orientação uniformes dos grãos

-

Resistência mecânica e resistência a rachaduras

Por que esses critérios são importantes? Porque cada imperfeição no material alvo pode ser transferida - amplificada, inclusive - para o filme fino depositado. E em setores como o de microeletrônica, há pouca tolerância para inconsistências.

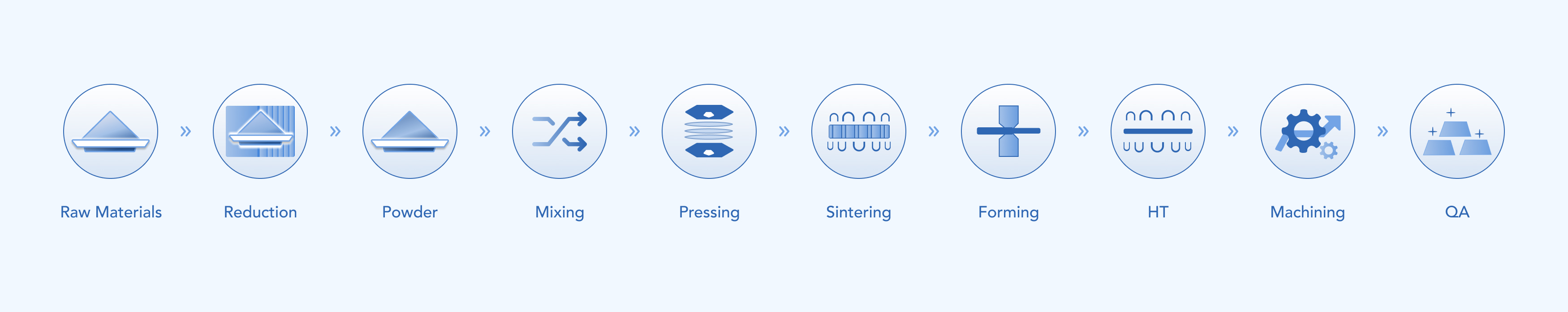

Metalurgia do pó: Passo a passo

1. Preparação do pó bruto

Começa com a seleção de pós metálicos ultrapuros, geralmente refinados por meio de fusão, atomização e recozimento para obter um tamanho de partícula e uma composição controlados.

Para alvos compostos como ITO (óxido de índio e estanho) ou ZTO (óxido de zinco e estanho), é necessário misturar e pré-reagir os óxidos. A uniformidade nesse estágio define o tom do material final.

2. Moagem de bolas e granulação por spray

A moagem de bolas quebra os aglomerados de pó e aumenta a atividade das partículas. A moagem em escala nanométrica ajuda a melhorar a densificação e a sinterabilidade. Em seguida, a granulação por spray transforma o pó fino em grânulos esféricos e fluidos, facilitando o manuseio e a compactação.

3. Formação do bloco alvo

Agora o material é moldado. A prensagem uniaxial ou a prensagem isostática a frio (CIP) compacta o pó em um corpo verde - uma pré-forma densa, mas ainda frágil. A CIP, em particular, garante uma pressão uniforme em toda a extensão, reduzindo a chance de vazios internos ou linhas de tensão.

4. Sinterização

Este é o coração do processo. Sob uma atmosfera controlada (normalmente uma mistura inerte de oxigênio), o compacto é aquecido a temperaturas acima de 650°C. A ligação por difusão entre as partículas remove a porosidade residual e desenvolve a microestrutura final do alvo.

A sinterização por pressão pode ser empregada - geralmente em torno de 1,4-1,6 atm - para melhorar ainda mais a densificação e evitar a deformação.

5. Pós-tratamento

Após a sinterização, ainda há trabalho a ser feito:

-

A desbobinagem remove qualquer resíduo orgânico.

-

A retificação e o polimento deixam o alvo dentro das especificações.

-

Por fim, uma placa de apoio é soldada ou ligada por difusão, garantindo a continuidade térmica e elétrica.

Cada etapa pode ser otimizada com base no tipo de material e nos requisitos de uso final.

Como a metalurgia do pó melhora o desempenho

Quando feita corretamente, a metalurgia do pó aumenta significativamente o desempenho do alvo de sputtering:

-

Densidade: Elimina os vazios, melhorando a taxa de pulverização e a uniformidade do filme.

-

Microestrutura: O crescimento controlado de grãos produz melhor resistência mecânica e comportamento previsível de erosão.

-

Pureza: Os pós cuidadosamente selecionados reduzem os traços de contaminantes que degradam os filmes finos.

-

Resistência: A maior resiliência mecânica minimiza rachaduras ou lascas durante o sputtering.

Em resumo, a PM faz com que materiais difíceis funcionem em condições exigentes.

Considerações especiais para metais refratários

O processamento de W, Mo e Nb traz seu próprio conjunto de desafios. Seus altos pontos de fusão tornam a sinterização complicada e exigem um controle térmico preciso. Esses materiais também tendem a ser frágeis, portanto, a conformabilidade deve ser cuidadosamente gerenciada, especialmente durante a moagem e a prensagem.

A estabilidade termodinâmica é outra preocupação: mudanças de fase indesejadas ou oxidação da superfície durante a sinterização podem sabotar a pureza e o desempenho. É por isso que o controle da atmosfera e as taxas de rampa são fundamentais.

Olhando para o futuro

A metalurgia do pó é mais do que apenas uma alternativa - está se tornando o padrão ouro para alvos avançados de sputtering. As direções futuras provavelmente incluirão:

-

Síntese de pó em nanoescala para melhor sinterabilidade

-

Sinterização isotérmica para otimizar o controle de grãos

-

Testes não destrutivos para detecção de falhas internas

-

Fabricação inteligente usando monitoramento em tempo real e controle de processo orientado por IA

Essas inovações não apenas melhorarão os alvos, mas também os tornarão mais confiáveis, personalizáveis e dimensionáveis.

Na Stanford Advanced Materials, oferecemos uma ampla variedade de alvos refratários e compostos para pulverização catódica, adaptados por meio de metalurgia do pó de precisão. Não importa se você está construindo um semicondutor de última geração ou ampliando o revestimento óptico, podemos ajudá-lo a encontrar o alvo certo - projetado para desempenho e entregue com confiança.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento