Materiais eletrônicos essenciais: Parte 2 - Carbeto de silício

1 Introdução

O carbeto de silício (SiC) é um material semicondutor de banda larga com excelentes propriedades de alta dureza, alta condutividade térmica, alta temperatura e resistência à corrosão. No campo da eletrônica, o SiC é amplamente utilizado em eletrônica de potência, especialmente em veículos elétricos, comunicações 5G, geração de energia fotovoltaica e aeroespacial, devido à sua capacidade de trabalhar de forma estável em altas temperaturas, altas pressões e altas frequências. Em comparação com os materiais tradicionais de silício, o carbeto de silício permite uma conversão de energia mais eficiente, menor consumo de energia e maior vida útil do dispositivo, o que o torna a escolha ideal para dispositivos eletrônicos de alto desempenho.

2 Propriedades básicas do carbeto de silício

O carbeto de silício, uma substância inorgânica com a fórmula química SiC, é fundido a altas temperaturas em fornos de resistência usando matérias-primas como areia de quartzo, coque de petróleo (ou coque de carvão) e lascas de madeira (sal de mesa é adicionado para produzir carbeto de silício verde). O carbeto de silício é um semicondutor na natureza, na forma do mineral extremamente raro moissanita. Ele tem sido produzido em massa na forma de pó e cristais desde 1893 e é usado como abrasivo. Entre as matérias-primas refratárias de alta tecnologia sem óxido, como C, N, B etc., o carbeto de silício é a mais ampla e economicamente utilizada e pode ser chamado de areia de aço dourada ou areia refratária.

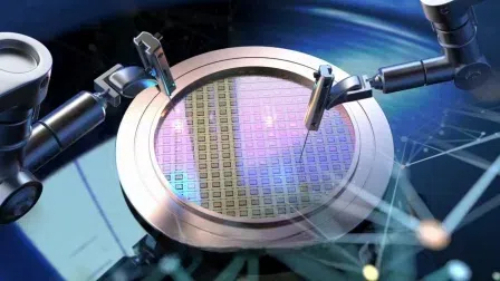

Fig. 1 Pastilha de carbeto de silício

O carbeto de silício preto e o carbeto de silício verde, duas variedades comumente usadas, são α-SiC. O carbeto de silício preto contém cerca de 95% de SiC, e sua tenacidade é maior do que a do carbeto de silício verde, usado principalmente no processamento de materiais de baixa resistência à tração, como vidro, cerâmica, pedra, materiais refratários, ferro fundido e metais não ferrosos. O carbeto de silício verde contendo SiC de cerca de 97% ou mais, com boa autoafiação, é usado principalmente no processamento de carbeto cimentado, liga de titânio e vidro óptico, além de ser usado para brunir a camisa do cilindro e retificar com precisão ferramentas de corte de aço de alta velocidade. Além disso, há o carbeto de silício cúbico, que é um processo especial de cristais amarelo-esverdeados, usado para tornar o abrasivo adequado para a usinagem ultrafina de rolamentos, o que pode tornar a rugosidade da superfície de Ra32 ~ 0,16 mícron para Ra0,04 ~ 0,02 mícron de processamento único.

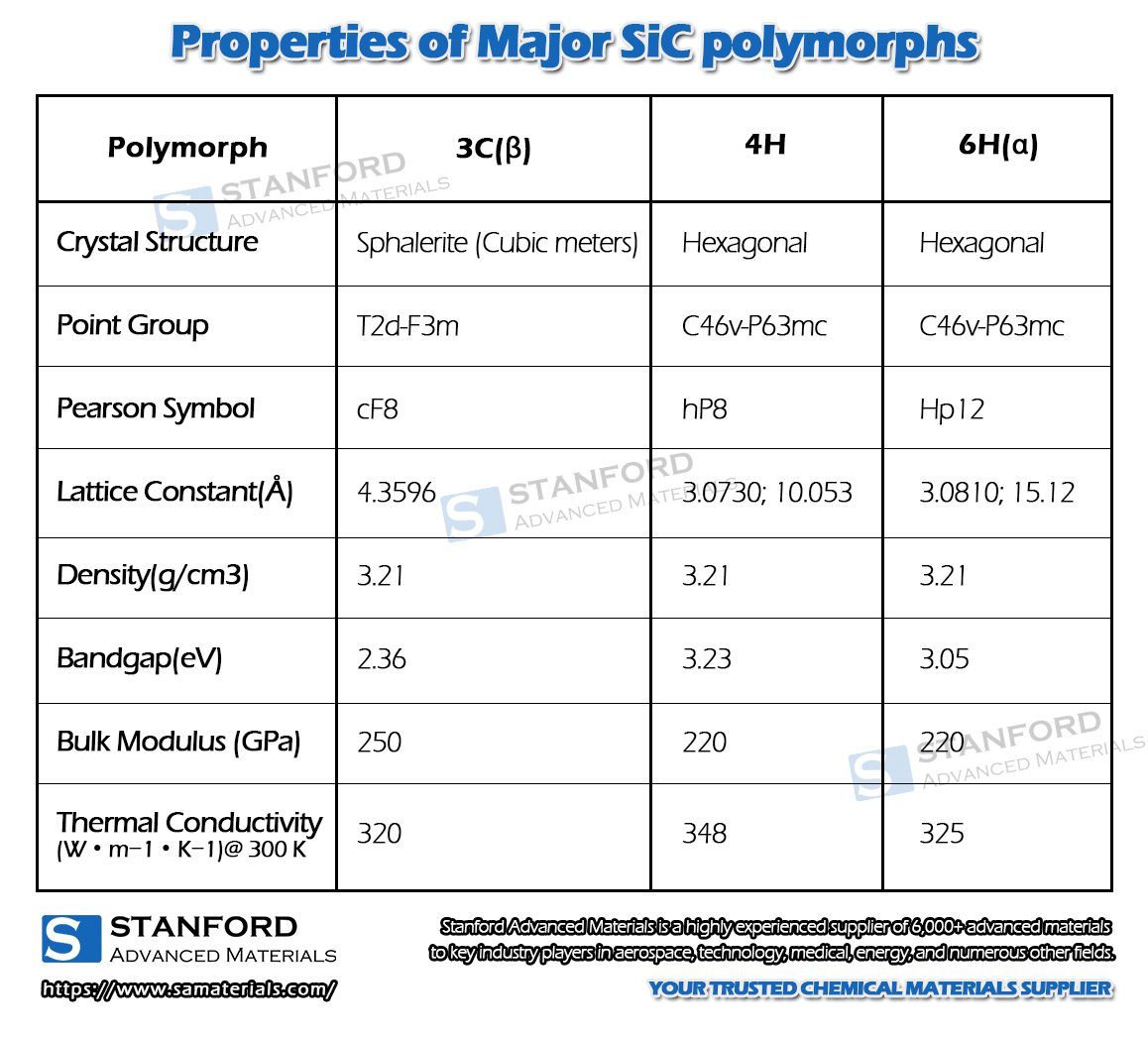

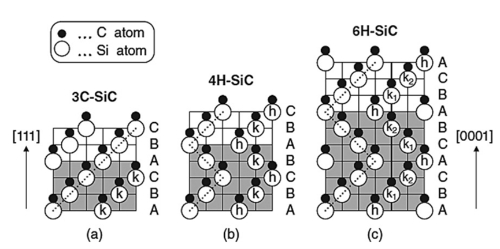

O SiC é um material semicondutor composto binário típico, e a unidade básica de sua estrutura cristalina é um tetraedro com simetria quádrupla, ou seja, SiC4 ou CSi4, em que a distância entre dois átomos de Si adjacentes ou dois átomos de C é de 3,08 Å, e a distância entre os átomos de C e Si adjacentes é de apenas 1,89 Å. Nos cristais de SiC, os átomos de Si e C formam ligações covalentes tetraédricas muito fortes (energia de ligação de 4,6 eV) compartilhando pares de elétrons em orbitais hibridizados sp3. Compartilhando pares de elétrons nos orbitais hibridizados sp3 para formar ligações covalentes tetraédricas muito fortes (energia de ligação de 4,6 eV).

O carbeto de silício puro é um cristal incolor e transparente. O carbeto de silício industrial é amarelo-claro, verde, azul ou até preto, dependendo do tipo e do teor de impurezas, e sua transparência varia de acordo com sua pureza. A estrutura cristalina do carbeto de silício é dividida em α-SiC hexagonal ou rômbico e β-SiC cúbico (chamado de carbeto de silício cúbico). O α-SiC, devido à sua estrutura cristalina de átomos de carbono e silício no empilhamento de diferentes sequências e constituindo diversas variantes diferentes, foi encontrado em mais de 70 tipos de. β-SiC em 2100 ℃ ou mais quando a transformação de α-SiC. O α-SiC é o tipo mais comum de cristal, o β-SiC é o sistema de cristal cúbico, também conhecido como carbeto de silício cúbico. Ele também é conhecido como carbeto de silício cúbico. Até o momento, o β-SiC tem tido relativamente pouco uso comercial, embora possa ser usado como um transportador para catalisadores multifásicos devido à sua área de superfície mais alta do que o α-SiC. O carbeto de silício é fabricado industrialmente por meio do refino em um forno de resistência usando areia de quartzo de alta qualidade e coque de petróleo. Os blocos de carbeto de silício refinado são triturados, lavados com ácido e álcalis, selecionados magneticamente e peneirados ou selecionados com água para produzir produtos de vários tamanhos de partículas.

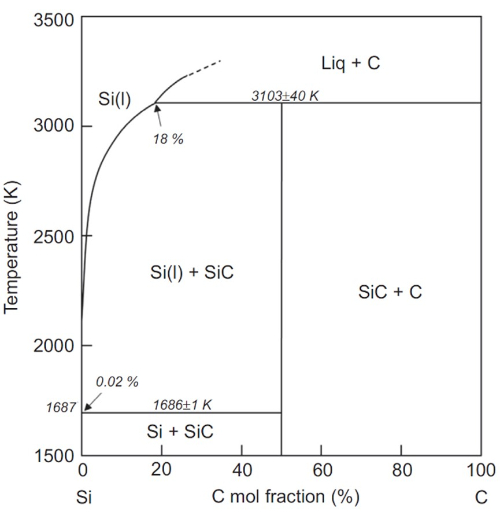

Fig. 2 Diagrama de fase binária do SiC

Devido às suas propriedades químicas estáveis, alta condutividade térmica, baixo coeficiente de expansão térmica e excelente resistência ao desgaste, o carbeto de silício tem muitas aplicações além dos abrasivos. Por exemplo, a aplicação de pó de carbeto de silício no rotor de turbinas hidráulicas ou na parede interna de cilindros por meio de um processo especial pode aumentar a resistência à abrasão e prolongar a vida útil em 1 a 2 vezes. Além disso, o carbeto de silício é usado em materiais refratários de alta qualidade, oferecendo benefícios como resistência ao choque térmico, tamanho compacto, leveza e alta resistência, o que o torna altamente eficiente em termos de energia. O carbeto de silício de baixa qualidade (cerca de 85% de SiC) é um excelente desoxidante que pode acelerar a fabricação de aço, facilitar o controle da composição química e melhorar a qualidade do aço. Além disso, o carbeto de silício é amplamente utilizado na produção de barras de carbono silício para elementos de aquecimento elétrico.

A dureza do carbeto de silício é muito grande, com dureza Mohs de 9,5, perdendo apenas para o diamante mais duro do mundo (10), tem excelente condutividade térmica e é um semicondutor, com resistência à oxidação em alta temperatura.

Há pelo menos 70 formas cristalinas de carbeto de silício. O α-SiC é o heterocristal homogêneo mais comum, formado em altas temperaturas acima de 2000 °C e tem um sistema de cristal hexagonal (semelhante à zincita fibrosa). O β-SiC, com um sistema de cristal cúbico, é semelhante ao diamante e é produzido em temperaturas abaixo de 2.000 °C. O β-SiC é um catalisador heterogêneo com uma área de superfície específica maior do que o α-SiC. Para aplicações de suporte de catalisador heterogêneo, o carbeto de silício β é interessante devido à sua área de superfície específica mais alta do que o carbeto de silício α. Há outro tipo de carbeto de silício, o carbeto de μ-silício, que é o mais estável e produz um som mais agradável no impacto. Até o momento, porém, esses dois tipos de carbeto de silício não foram usados comercialmente.

Fig. 3 Estruturas cristalinas dos principais polimorfos de SiC

Devido à sua gravidade específica de 3,1 g/cm3 e à sua temperatura de sublimação relativamente alta (aprox. 2.700 °C), o carbeto de silício é adequado como matéria-prima para rolamentos ou fornos de alta temperatura. Ele não derrete a nenhuma pressão atingível e tem uma atividade química bastante baixa. Devido à sua alta condutividade térmica, à sua alta força de campo elétrico em colapso e ao fato de possuir a maior densidade de corrente, houve tentativas de usar o carbeto de silício como substituto do silício, especialmente em aplicações de componentes semicondutores de alta potência. Além disso, o carbeto de silício é fortemente acoplado à radiação de micro-ondas e, devido ao seu alto ponto de sublimação, permite que seja aplicado para aquecer metais.

O carbeto de silício puro é incolor, mas, na produção industrial, sua cor é geralmente de marrom a preto devido à presença de impurezas, como o ferro. O brilho iridescente da superfície do cristal se deve à formação de uma camada protetora de sílica.

O SiC é um semicondutor que, por meio da dopagem, altera a estrutura do nível de energia dos materiais de SiC e modula ainda mais suas propriedades, principalmente usando meios de implantação de íons para A, B, N e outros átomos da dopagem. Entre eles: O Al e outros átomos hospedeiros têm maior probabilidade de ocupar o lugar do Si na estrutura do SiC para formar um nível de energia profundamente dominante, obtendo assim um semicondutor do tipo P; enquanto o N e o P e outros átomos hospedeiros têm maior probabilidade de ocupar a posição da estrutura do C para formar um nível dominante superficial, obtendo assim um semicondutor do tipo N. É importante observar que o SiC tem uma ampla faixa de dopagem (1X1014-1X1019 cm-3) não encontrada em outros semicondutores de banda larga, e é fácil realizar a dopagem do tipo N e do tipo P nessa faixa, por exemplo, a resistividade elétrica dos monocristais de 4H-SiC é tão baixa quanto 5 Ω-cm após a dopagem com IA.

3 Processos de fabricação de carbeto de silício

O carbeto de silício é produzido por dois métodos principais: o método de fusão e o método de deposição de vapor químico.

3.1 Método de fusão

O método de fusão consiste em derreter silício e grafite (ou silício grafitado), misturando-os em alta temperatura e depois resfriando-os para formar o carbeto de silício. O processo específico é o seguinte:

1. Preparação da matéria-prima: selecione matérias-primas de carbono de alta pureza e matérias-primas de silício, pulverize-as e peneire-as para que o tamanho da partícula atenda aos requisitos do processo.

2. Mistura: Misture o carbono triturado e as matérias-primas de silício de acordo com uma determinada proporção, para que as impurezas sejam dispersas.

3. Carregamento: as matérias-primas misturadas no forno de alta temperatura, o forno deve ser fixado em uma determinada temperatura e atmosfera e manter uma determinada pressão negativa.

4. Reação de carbonização: em uma temperatura alta, as matérias-primas de carbono e silício reagem para produzir carbeto de silício. A temperatura da reação geralmente fica entre 2.000 e 2.500 graus Celsius.

5. Resfriamento e separação: Após a reação de carbonização, o forno é fechado para resfriamento. O material de carbeto de silício é então removido do forno e o carbeto de silício de diferentes tamanhos de partículas é separado por métodos físicos (por exemplo, esmagamento, peneiramento).

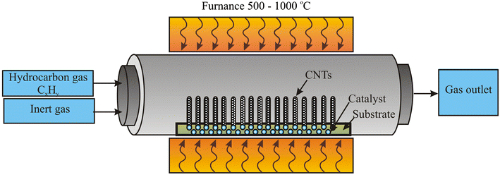

3.2 Deposição de vapor químico

A deposição de vapor químico (CVD) é um método de formação de carbeto de silício na superfície de um substrato, depositando uma fonte de carbono e silício em um gás por meio de uma reação química em fase gasosa. O processo específico é o seguinte:

1. Preparação do substrato: escolha substratos adequados, como quartzo, grafite, etc., e limpe-os e trate-os de acordo com os requisitos do processo para tornar a superfície lisa.

2. Carregamento do reator: coloque o substrato tratado no reator CVD e aqueça o reator a uma temperatura adequada.

3. Fornecimento de gás de reação: Forneça o gás contendo fontes de carbono e silício ao reator em uma determinada taxa de fluxo e controle a temperatura, a pressão e a proporção de gás da reação ao mesmo tempo.

4. Reação em fase gasosa: Os gases das fontes de carbono e silício reagem quimicamente na superfície do substrato para produzir carbeto de silício. A natureza do carbeto de silício também pode ser alterada com a introdução de fontes de dopagem durante o processo de reação.

5. Resfriamento e cura: Após o término da reação, o fornecimento de gás é interrompido, o reator é desligado e ocorre o resfriamento. Durante o processo de resfriamento, o carbeto de silício cura na superfície do substrato para formar um filme fino ou um bloco de carbeto de silício.

Dependendo dos requisitos da aplicação, um processo adequado pode ser selecionado para produzir materiais de carbeto de silício com propriedades específicas.

Fig. 4 Instalação de deposição química de vapor (CVD)

4 Aplicações do carbeto de silício

4.1 Eletrônica de potência

Em dispositivos semicondutores de potência (por exemplo, MOSFETs, IGBTs), o carbeto de silício oferece uma solução mais eficiente para a conversão de energia. Enquanto os materiais de silício convencionais têm desempenho limitado em altas correntes e altas tensões, os materiais de SiC têm características de largura de banda ampla que lhes permitem manter baixas perdas de comutação e reduzir a perda de energia em altas tensões. Essa vantagem é particularmente proeminente em veículos elétricos e sistemas de geração de energia renovável, proporcionando maior alcance e tempos de carregamento mais curtos para veículos elétricos, bem como maior eficiência energética em sistemas de energia fotovoltaica e eólica. Além disso, o carbeto de silício permite a conversão eficiente de energia em dispositivos de alta tensão em sistemas de rede de energia, dando suporte à transmissão inteligente e eficiente de energia.

4.2 Dispositivos de alta temperatura e alta frequência

O carbeto de silício se destaca nos campos de alta temperatura e alta frequência e é particularmente adequado para interruptores de alta frequência que exigem operação de alta velocidade em estações base 5G e eletrônicos militares. Sua capacidade de manter um desempenho elétrico estável em ambientes de alta temperatura compensa a falta de degradação do desempenho dos dispositivos de silício tradicionais em condições de alta temperatura. Devido à sua ampla largura de banda e alta condutividade térmica, o SiC pode manter um bom desempenho elétrico em temperaturas de operação mais altas do que o silício, o que o torna um material ideal para sistemas de comunicação e radar de alta frequência e capaz de atender à demanda por taxas de transmissão de dados mais altas em estações de base 5G.

4.3 LED e aplicações optoeletrônicas

O carbeto de silício foi um dos primeiros materiais usados para LEDs azuis. Embora agora seja frequentemente substituído pelo nitreto de gálio, ele continua valioso em dispositivos optoeletrônicos para bandas de comprimento de onda específicas, especialmente na fotodetecção de UV e NIR. As propriedades de alta temperatura e resistência à radiação do SiC permitem que ele seja usado em uma ampla gama de aplicações em ambientes ópticos extremos. Como substrato estável, ele pode ser integrado a fotodetectores de alta temperatura e resistentes à radiação, adequados para sistemas de iluminação e dispositivos de sensores ópticos que exigem alta estabilidade de saída de luz.

Fig. 5 Wafer de carbeto de silício para aplicações optoeletrônicas

4.4 Sensores

O SiC apresenta vantagens exclusivas em sensores para ambientes extremos. Ele pode detectar com precisão gás, temperatura, pressão e outros parâmetros em sensores químicos e sensores de gás de alta temperatura, o que é adequado para indústrias petroquímicas e outras que exigem alta estabilidade química. Os sensores de SiC têm excelente resistência à corrosão e estabilidade em alta temperatura e podem operar com eficiência em ambientes onde os sensores tradicionais falham, o que é especialmente adequado para ambientes industriais de alta temperatura e altamente corrosivos.

4.5 Aplicações aeroespaciais e de defesa

Em equipamentos aeroespaciais e de defesa, como satélites e mísseis, que exigem alta confiabilidade e durabilidade, o carbeto de silício é preferido por seu alto ponto de fusão, resistência à radiação e características de força. Os dispositivos de SiC não apenas resistem a temperaturas extremas, mas também oferecem desempenho confiável em ambientes de vácuo e forte radiação, permitindo que desempenhem um papel central em áreas críticas, como comunicações via satélite e controle de mísseis, aumentando a confiabilidade e a vida útil dos equipamentos em ambientes extremos.

Fig. 6 Espelhos de carbeto de silício para aplicações aeroespaciais

5 Vantagens e limitações do carbeto de silício

5.1 Vantagens do carbeto de silício

1. Desempenho em alta temperatura e alta pressão: A estabilidade térmica e as propriedades elétricas do SiC em ambientes de alta temperatura são superiores às dos materiais de silício tradicionais. O alto ponto de fusão e as propriedades antioxidantes do SiC o tornam estável em ambientes extremos, o que é especialmente importante na indústria aeroespacial, em equipamentos eletrônicos militares e em outras aplicações que exigem resistência a altas temperaturas. Sua estrutura de largura de banda ampla tem uma corrente de fuga menor em altas tensões, o que reduz bastante o impacto dos efeitos térmicos, uma vantagem difícil de obter com os materiais de silício tradicionais.

2. Aplicações de alta frequência e alta potência: As características de ampla largura de banda e a alta mobilidade de portadores dos materiais de SiC proporcionam a eles uma vantagem significativa em aplicações de alta frequência e alta potência. Em comparação com o silício, os dispositivos de SiC podem reduzir com mais eficiência a perda de energia em dispositivos de alta frequência e ter um desempenho superior em aplicações de alta potência. Isso o torna um material ideal para dispositivos eletrônicos que exigem comutação de sinal de alta velocidade, como estações base de comunicação 5G e sistemas de radar de alta frequência.

3. Conversão eficiente de energia: Os dispositivos de energia SiC podem melhorar significativamente a eficiência energética em veículos elétricos e sistemas de energia renovável. Sua baixa perda de condução e capacidade de bloqueio de alta tensão tornam o inversor de SiC em veículos elétricos mais eficiente, aumentando efetivamente o tempo de alcance. Além disso, nos inversores de sistemas de energia solar e eólica, os dispositivos SiC também melhoram significativamente a eficiência da conversão de energia, reduzem a temperatura de operação do sistema e aumentam a confiabilidade do equipamento.

Fig. 7 Tanque de redução de carbeto de silício de alta temperatura

5.2 Limitações do carbeto de silício

1. Alto custo: Em comparação com os materiais de silício, o SiC é mais caro para preparar e processar e requer suporte específico de alta precisão para o processo, o que tem um impacto maior nos custos de produção. O custo de crescimento dos cristais de SiC de alta qualidade é muito maior do que o dos materiais de silício, portanto, o preço de mercado dos dispositivos de SiC ainda é alto, o que afeta sua promoção em mercados sensíveis ao custo, como o de produtos eletrônicos de consumo.

2. Processo complexo: O processo de preparação do cristal único de SiC é complexo, especialmente quando a preparação do cristal único de SiC de alta pureza e qualidade é mais difícil. Atualmente, a taxa de crescimento dos cristais de SiC é lenta, e é muito fácil produzir defeitos no processo de produção, resultando em baixo rendimento do dispositivo. Além disso, a alta dureza do SiC dificulta o processamento, limitando ainda mais sua aplicação em larga escala.

3. Confiabilidade do dispositivo: Embora o SiC tenha um bom desempenho em ambientes extremos, como altas temperaturas e altas pressões, a confiabilidade de longo prazo de alguns dispositivos de SiC ainda precisa ser aprimorada em aplicações práticas. Em comparação com o processo de silício maduro, o problema de envelhecimento dos dispositivos de SiC em condições extremas ainda não foi totalmente resolvido, e a demanda por ciclos de vida mais longos em alguns cenários de aplicação exige um aprimoramento adicional da estabilidade e da confiabilidade do dispositivo.

6 Conclusão

Concluindo, o carbeto de silício (SiC) se estabeleceu como um material crucial em materiais eletrônicos devido às suas vantagens exclusivas, incluindo alta condutividade térmica, dureza e desempenho superior em ambientes de alta temperatura, alta pressão e alta frequência. Sua aplicação abrange vários setores - eletrônica de potência, dispositivos de alta temperatura e alta frequência, LEDs, sensores e aeroespacial - que se beneficiam da eficiência do SiC na conversão de energia, da vida útil prolongada do dispositivo e da estabilidade em condições extremas. Entretanto, os altos custos, os complexos processos de fabricação e as preocupações com a confiabilidade ainda limitam a adoção generalizada do SiC. À medida que os avanços nas tecnologias de fabricação e na eficiência de custos continuarem, espera-se que o carbeto de silício desempenhe um papel ainda mais importante em aplicações eletrônicas especializadas e de alto desempenho.

A Stanford Advanced Materials (SAM) é uma importante fornecedora de materiais de carbeto de silício de alta qualidade, apoiando essas aplicações críticas com soluções de materiais confiáveis.

Leitura relacionada

O impacto da qualidade do wafer de silício no desempenho e na confiabilidade dos semicondutores

Comparação entre SOI e pastilhas de silício: O que é melhor para seu projeto de semicondutores?

Estudo de caso: Placas de carbeto de silício para soluções avançadas de blindagem

O avanço do substrato de carbeto de silício no setor de LEDs

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento