Uma visão geral da implantação de íons

Introdução

A implantação de íons é o processo de baixa temperatura pelo qual os íons de um elemento são acelerados em um alvo sólido, alterando assim as propriedades físicas, químicas ou elétricas do alvo. Os componentes da implantação de íons geralmente são feitos de liga TZM, molibdênio e tungstênio, pois esses materiais podem ter um bom desempenho em ambientes adversos.

A implantação de íons é uma alta tecnologia de modificação da superfície de materiais em expansão e amplamente utilizada no mundo há quase 30 anos. Devido às suas vantagens exclusivas e excepcionais, a alta tecnologia tem uma aplicação extremamente difundida no material semicondutor dopado, na modificação da superfície de metais, cerâmicas, polímeros, etc., o que gerou enormes benefícios econômicos e sociais.

No setor eletrônico, a implantação de íons tornou-se uma das técnicas de dopagem mais importantes na área de microeletrônica; além disso, é um meio importante de controlar a tensão de limiar do MOSFET. Portanto, pode-se dizer que a implantação de íons é um tipo de meio indispensável na fabricação de circuitos integrados de grande escala na atualidade.

O método de implantação de íons

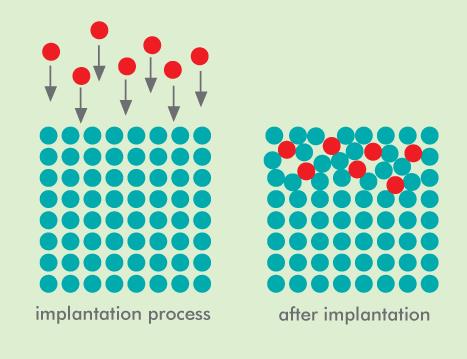

O método de implantação de íons é acelerado no vácuo e em baixa temperatura, de modo que os íons de impureza com energia cinética podem ir diretamente para o semicondutor; ao mesmo tempo, também pode produzir alguns defeitos de rede no semicondutor, e esses defeitos devem ser eliminados com recozimento de baixa temperatura ou recozimento a laser após a injeção de íons. A concentração de impureza da implantação de íons geralmente se distribui como uma distribuição gaussiana, e a maior concentração não está na superfície, mas em uma certa profundidade.

As vantagens da implantação de íons

As vantagens da implantação de íons são que ela pode controlar a dose total de impurezas, a distribuição de profundidade e a uniformidade da superfície com precisão, além disso, o processo de baixa temperatura pode evitar as impurezas originais e a difusão, etc. Ao mesmo tempo, ele pode atingir o objetivo de desenvolver a tecnologia de alinhamento para reduzir o efeito de capacitância.

Princípio geral

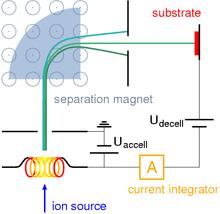

Qual é o princípio geral da implantação de íons? Normalmente, o equipamento de implantação de íons consiste em uma fonte de íons, onde são produzidos os íons do elemento desejado, um acelerador, onde os íons são acelerados eletrostaticamente até atingir alta energia, e uma câmara de alvo, onde os íons incidem sobre um alvo, que é o material a ser implantado. Assim, a implantação de íons é um caso especial de radiação de partículas. Normalmente, cada íon é um único átomo ou molécula e, portanto, a quantidade real de material implantado no alvo é a integral ao longo do tempo da corrente de íons. Essa quantidade é chamada de dose. As correntes fornecidas pelos implantes são geralmente pequenas (microamperes) e, portanto, a dose que pode ser implantada em um período de tempo razoável é pequena. Portanto, a implantação de íons encontra aplicação nos casos em que a quantidade de alteração química necessária é pequena.

A energia dos íons, bem como as espécies de íons e a composição do alvo, determinam a profundidade de penetração dos íons no sólido: um feixe de íons monoenergéticos geralmente tem uma ampla distribuição de profundidade. A profundidade média de penetração é chamada de intervalo dos íons. Em circunstâncias típicas, os intervalos de íons estarão entre 10 nanômetros e 1 micrômetro. Assim, a implantação de íons é especialmente útil nos casos em que se deseja que a alteração química ou estrutural esteja próxima à superfície do alvo. Os íons perdem gradualmente sua energia à medida que se deslocam pelo sólido, tanto por colisões ocasionais com átomos-alvo (que causam transferências abruptas de energia) quanto por um leve arrasto da sobreposição de orbitais de elétrons, que é um processo contínuo. A perda de energia do íon no alvo é chamada de parada e pode ser simulada com o método de aproximação de colisão binária.

Aplicações industriais

A tecnologia de implantação de íons tem sido aplicada em muitos campos da produção industrial, entre os quais a indústria de materiais metálicos e a indústria de semicondutores são amplamente utilizadas.

* Modificação de material metálico

A implantação de íons aplicada à modificação de materiais metálicos consiste em injetar íons de determinada quantidade e energia na superfície de materiais metálicos que são tratados por meio de tratamento térmico ou processo de revestimento de superfície para alterar a composição química, a estrutura física e o estado de fase da superfície do material, alterando as propriedades mecânicas, químicas e físicas dos materiais. Especificamente, a implantação de íons pode alterar as propriedades acústicas, ópticas e supercondutoras dos materiais e melhorar a dureza de trabalho, a resistência ao desgaste, a resistência à corrosão e a resistência à oxidação dos materiais. Atualmente, ela tem sido aplicada na distribuição de bombas hidráulicas de ar, acoplamento de precisão de motores de combustão interna, peças de motores de automóveis, ferramentas de corte de liga dura e peças de precisão de grande porte resistentes ao desgaste.

* Prolongar a vida útil da matriz

Como um novo processo de fortalecimento de superfície, a implantação de íons foi aplicada em diferentes materiais e obteve muitas conquistas. Devido às diferentes condições de trabalho, muitas formas de falha apareceram no molde do mesmo material, e as vantagens do processo de implantação de íons podem compensar esses defeitos. Desde que o projetista use diferentes dispositivos de implantação de íons para injetar diferentes elementos no molde de forma seletiva, de acordo com diferentes formas de falha, o objetivo de prolongar a vida útil do molde pode ser alcançado de forma conveniente.

![]()

* Indústria de semicondutores

Com o desenvolvimento de equipamentos de implantação de íons, a tecnologia de implantação de íons se desenvolveu rapidamente no setor de circuitos integrados. Devido à boa capacidade de controle e repetição da tecnologia de implantação de íons, o projetista pode criar uma distribuição ideal de impurezas de acordo com os requisitos dos parâmetros do circuito ou do dispositivo.

A fabricação de um dispositivo semicondutor completo em um processo moderno de fabricação de semicondutores geralmente envolve muitas etapas (15 a 25 etapas) de implantação de íons. Os principais parâmetros do processo de implantação de íons são o tipo de impureza, a energia de injeção e a dosagem de dopagem. Os tipos de impurezas podem ser divididos em tipo n e tipo p. A injeção de energia determina a profundidade dos átomos de impureza injetados no silício; a alta energia é injetada profundamente, e a baixa energia é injetada levemente. A dopagem se refere à concentração de átomos de impureza, que determina a condutividade da camada de dopagem. Com o progresso da tecnologia de semicondutores, o processo de junção ultra-rasa se torna fundamental, especialmente na fabricação de dispositivos semicondutores com menos de 65 nm. O processo de implantação de íons, com sua profundidade de injeção precisa e a capacidade de controle da concentração, além da repetibilidade estável, mostra novamente sua importância na fabricação de dispositivos semicondutores avançados.

A Stanford Advanced Materials (SAM) fornece componentes de implantação de íons personalizados com alta qualidade e preço competitivo, que incluem componentes de implantação de íons (tungstênio), componentes de implantação de íons (molibdênio), componentes de implantação de íons (liga TZM), etc.

Barras

Barras

Miçangas e esferas

Miçangas e esferas

Parafusos e porcas

Parafusos e porcas

Cadinhos

Cadinhos

Discos

Discos

Fibras e tecidos

Fibras e tecidos

Filmes

Filmes

Flocos

Flocos

Espumas

Espumas

Folha de alumínio

Folha de alumínio

Grânulos

Grânulos

Favos de mel

Favos de mel

Tinta

Tinta

Laminado

Laminado

Nódulos

Nódulos

Malhas

Malhas

Filme metalizado

Filme metalizado

Placa

Placa

Pós

Pós

Vara

Vara

Folhas

Folhas

Cristais individuais

Cristais individuais

Alvo de pulverização

Alvo de pulverização

Tubos

Tubos

Lavadora

Lavadora

Fios

Fios

Conversores e calculadoras

Conversores e calculadoras

Escreva para nós

Escreva para nós

Chin Trento

Chin Trento